О чем речь? Планирование производственного процесса позволяет эффективно организовать работу предприятия. Заключается в разработке стратегии, позволяющей своевременно выпускать продукцию нужного качества и количества. Грамотное планирование снижает риски и обеспечивает бесперебойное функционирование производства.

О чем речь? Планирование производственного процесса позволяет эффективно организовать работу предприятия. Заключается в разработке стратегии, позволяющей своевременно выпускать продукцию нужного качества и количества. Грамотное планирование снижает риски и обеспечивает бесперебойное функционирование производства.

Что необходимо? Для успешного планирования нужно учитывать множество факторов: от наличия ресурсов до рыночной ситуации. Важно регулярно анализировать текущие процессы и вносить необходимые корректировки. Систематический подход к постановке задач, распределению ресурсов и разработке действий для их достижения – залог успешной реализации проектов и достижения поставленных целей.

Что необходимо? Для успешного планирования нужно учитывать множество факторов: от наличия ресурсов до рыночной ситуации. Важно регулярно анализировать текущие процессы и вносить необходимые корректировки. Систематический подход к постановке задач, распределению ресурсов и разработке действий для их достижения – залог успешной реализации проектов и достижения поставленных целей.

Из этого материала вы узнаете:

- Значение планирования производственного процесса

- Цели и функции планирования производственного процесса

- Комплексное планирование производственного процесса

- Основные принципы планирования производственного процесса

- Преимущества планирования производственного процесса

- Риски отсутствия планирования производственного процесса

- Виды и уровни планирования производственного процесса

- Типы планирования производственного процесса

- Методы планирования производственного процесса

- Этапы планирования производственного процесса

- Оперативное планирование производственного процесса

- Стратегическое и операционное планирование производственного процесса

- Финансовое планирование производственного процесса

- KPI в планировании производственного процесса

- Аналитика в планировании производственного процесса

- Создание плана производственного процесса

- Ошибки планирования производственного процесса

- Технологии и методы планирования производственного процесса

- Современные методы производственного планирования

- Часто задаваемые вопросы о планировании производственного процесса

-

Чек-лист: Как добиваться своих целей в переговорах с клиентамиСкачать бесплатно

Чек-лист: Как добиваться своих целей в переговорах с клиентамиСкачать бесплатно

Значение планирования производственного процесса

Это полноценный управленческий механизм, задающий предприятию четкую траекторию движения. Здесь учитывается всё: от глобальных ориентиров развития до повседневной загрузки каждого станка.

Управление производственным процессом представляет собой совокупность мер по формулированию целей организации и выработке путей их достижения. Особенно остро эта необходимость ощущается, когда массово выпускается широкий ассортимент продукции либо наблюдаются выраженные сезонные колебания спроса.

Источник: shutterstock.com

Основа любого производства – это заказы и их своевременное исполнение. Однако на практике даже небольшие компании часто сталкиваются с типичными проблемами: срывами сроков поставок, простоем оборудования и хаотичным распределением рабочей нагрузки между сотрудниками. Чаще всего при этом отсутствует системный подход к планированию. В этом и кроется общая причина проблем.

Управление процессами производственного планирования должно осуществляться системно и в комплексе. Это особенно важно в условиях современной экономики. Компании вынуждены непрерывно конкурировать друг с другом и постоянно оптимизировать издержки, поэтому скрупулезное создание и выполнение плана становится критически важным условием устойчивого роста.

Рассмотрим наглядную ситуацию. Предприятие функционирует без четкого производственного плана. Закупки сырья ведутся стихийно, персонал не имеет ясных приоритетов, а оборудование либо простаивает, либо работает на износ. Итог предсказуем – финансовые убытки, сорванные дедлайны и недовольные клиенты. Именно такие вызовы призвано нивелировать грамотное системное планирование.

Благодаря продуманным приоритетам удается согласовывать действия всех подразделений и увязывать стратегические цели с реальными ресурсами компании.

План производства реализуется поэтапно. При этом достигается слаженность на каждом шагу: от приобретения исходных материалов до отгрузки готовой продукции.

По сформированному производственному плану достигают нескольких важных целей:

Четкая постановка задач. Это позволяет определить, что именно необходимо выполнить, в какие сроки и какими методами. Например, при плановом выпуске 500 единиц одежды заранее можно прописать все этапы: от закупки ткани до пошива и упаковки.

Рациональное использование ресурсов. Планирование позволяет эффективно распределять материалы, технику и персонал. В пекарне, к примеру, заранее рассчитывают потребность в муке и сахаре на неделю вперед, чтобы избежать как избытка, так и дефицита.

Минимизация рисков. Руководство заблаговременно готовится к возможным сбоям. Наличие плана помогает предусмотреть такие форс-мажоры, как задержки поставок или выход из строя оборудования.

Постоянный контроль и анализ. Отслеживается соответствие фактических показателей утвержденному графику.

Возьмем в качестве примера кондитерскую фабрику, выпускающую торты. Производственный план в данном случае позволяет:

Рассчитать точное количество необходимых ингредиентов для закупки.

Организовать график работы персонала по сменам.

Заблаговременно предусмотреть рост объемов производства перед праздниками.

Или другой пример. Предприятие производит бытовую технику. Здесь месячный производственный план может быть структурирован следующим образом:

Первая неделя. Закупка комплектующих.

Вторая и третья недели. Непосредственное производство.

Четвертая неделя. Испытание продукции и ее упаковка.

Таким образом, план фактически является изменяемым инструментом. Он гибко реагирует на изменения внешней среды и внутренние возможности предприятия. Ошибки планирования могут привести к серьезным последствиям – от потерь сырья до снижения прибыли. Процесс должен учитывать специфику конкретного бизнеса, отраслевые особенности, уровень автоматизации и доступные в данный момент ресурсы.

Читайте также!

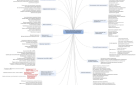

Цели и функции планирования производственного процесса

В общем случае это выглядит так:

Рациональное использование ресурсов. Планирование позволяет максимально эффективно задействовать сырье, персонал и оборудование.

Сокращение издержек. Благодаря четкому расчету потребностей исключаются ненужные расходы, будь то переплата за срочные поставки или сверхурочные выплаты сотрудникам из-за несбалансированной загрузки.

Обеспечение стабильного выполнения заказов. Своевременно выпускается только нужное количество продукции в соответствии с запросами рынка. Так, завод по производству бытовой техники может запланировать выпуск тысячи пылесосов в месяц, чтобы уверенно закрывать спрос без перебоев.

Повышение качества выпускаемой продукции. Когда производственные процессы четко спланированы и согласованы, снижается вероятность ошибок на всех этапах.

В рамках планирования реализуются следующие задачи:

Прогнозирование.

Определение производственных объемов.

Организация деятельности.

Контроль производства.

Оперативное внесение изменений.

Комплексное планирование производственного процесса

Эффективное выполнение этой задачи невозможно без взаимной увязки функциональных, финансовых и стратегических направлений. Если каждый отдел работает изолированно (например, один определяет объемы выпуска, другой занимается закупками, третий распределяет оборудование), это почти неизбежно приводит к разногласиям, дублированию усилий и несогласованности решений.

Только комплексный подход, учитывающий внутренние взаимосвязи всех элементов производственной системы, обеспечивает целостность и преемственность в управлении.

Такая взаимная интеграция решает несколько проблем:

Исключение перегрузки производства с одной стороны и простоев – с другой.

Минимизация дисбаланса складских запасов.

Поддержание стабильного уровня клиентского сервиса и, как следствие, лояльности покупателей.

Заблаговременная оценка экономической целесообразности каждого этапа производства.

Своевременное реагирование на изменения рыночной конъюнктуры.

Планирование производственного процесса предприятия должно быть неотъемлемой частью общей стратегии компании. Вне зависимости от стратегических приоритетов эти структуры организации обязаны их поддерживать и обеспечивать практическую реализацию.

В противном случае даже самые амбициозные маркетинговые инициативы могут натолкнуться на производственные ограничения. Тогда вместо роста вполне вероятны убытки.

Например, если в перспективе нужно завоевать значительную долю рынка, то производственный план должен предусматривать возможность резкого масштабирования выпуска в сжатые сроки. Если же приоритет – снижение экологической нагрузки, то необходимо заранее заложить использование нетоксичных технологий, переработку отходов и рациональное потребление ресурсов.

План не должен существовать сам по себе. Он вытекает из корпоративной стратегии и служит ее практическим инструментом. Только в этом случае он становится реальным рабочим документом, а не формальностью.

Основные принципы планирования производственного процесса

Как теперь должно быть ясно – это не просто распределение задач или составление расписаний. Эффективность данного процесса обеспечивается соблюдением ряда ключевых принципов, которые формируют основу слаженной работы всей производственной системы.

Первый и важнейший из критериев – непрерывность. План не создается единожды и со временем корректируется. Это динамичный инструмент, требующий постоянного мониторинга и корректировки в ответ на изменения как внутри предприятия, так и на внешнем рынке.

Второй принцип – единство. Производственный план объединяет в себе снабженческие, производственные, сбытовые и финансовые направления, формируя единый управленческий контур. Все подразделения работают, опираясь на общий алгоритм действий, что исключает разрозненность и противоречия в целях.

Кроме того, любой эффективный план должен соответствовать следующим требованиям:

Экономичность. Обязательно предусматривается исключение ненужных затрат и дублирующих действий.

Гибкость. Позволяет оперативно реагировать на колебания спроса, сбои в поставках или изменения в ресурсной базе.

Точность. План опирается исключительно на достоверные и актуальные сведения.

Согласованность. Учитываются интересы, возможности и ресурсы всех участников производственного процесса.

Строгое соблюдение этих принципов в комплексе позволяет не только повысить эффективность управления, но и существенно снизить риски, связанные с нестабильностью рынка, техническими сбоями или ошибками в расчетах.

Источник: shutterstock.com

В условиях высокой конкуренции и экономической неопределенности именно системный подход к этому вопросу становится залогом устойчивости и надежности бизнеса.

Преимущества планирования производственного процесса

Грамотное его осуществление приносит предприятию целый ряд ощутимых выгод.

Эффективное распределение ресурсов. Благодаря четкому плану удается оптимально задействовать материальные, трудовые и финансовые ресурсы, что напрямую снижает издержки и повышает рентабельность бизнеса.

Соблюдение сроков поставок. Наличие продуманного графика позволяет своевременно выполнять заказы и отгружать продукцию клиентам. Это неизбежно укрепляет деловую репутацию компании и способствует привлечению новых партнеров.

Снижение уровня брака. Четкая организация производственных этапов минимизирует вероятность допущения ошибок и, соответственно, положительно сказывается на качестве продукции и на удовлетворенности потребителей.

Оперативность и адаптивность. Хорошо выстроенный план дает возможность быстро реагировать на изменения рыночной конъюнктуры, сохраняя конкурентоспособность и гибкость бизнеса.

Точное прогнозирование потребностей. Анализ текущих и будущих тенденций позволяет корректно рассчитывать объемы производства, избегая как излишков на складах, так и дефицита продукции.

Экономия за счет масштаба. Спланированное серийное производство обеспечивает минимальные удельные затраты на единицу товара, особенно при выпуске крупных партий.

Повышение прозрачности операций. Наличие понятного и структурированного плана упрощает контроль за ходом производства, позволяя оперативно выявлять слабые места и устранять возникающие проблемы.

В совокупности данные преимущества делают планирование неотъемлемой и стратегически важной составляющей успешной деятельности любого производства. Что же произойдёт в случае его игнорирования?

Читайте также!

Риски отсутствия планирования производственного процесса

Отказ от системной оценки необходимых ресурсов, последовательности и приоритетов выполнения операций, жёсткого контроля сроков и объёмов выпускаемой продукции ставит под угрозу стабильность и конкурентоспособность предприятия. К числу основных рисков относятся:

Нерациональное использование ресурсов. Оборудование либо простаивает, либо эксплуатируются с перегрузкой. Это ведет к снижению общей производительности и ускоренному износу техники. Аналогично страдает и персонал – его загрузка становится неравномерной, что вызывает снижение мотивации и рост ошибок.

Срывы сроков исполнения заказов. Отсутствие продуманного графика производства приводит к задержкам при выполнении обязательств перед клиентами. Это не только ухудшает деловую репутацию, но и влечет за собой потерю доверия и уход заказчиков к более надежным поставщикам.

Дисбаланс складских запасов. Непродуманное управление материалами оборачивается либо дефицитом сырья в нужный момент, либо накоплением избыточных запасов. В первом случае нарушается непрерывность производства, во втором – возрастают затраты на хранение, снижается оборачиваемость средств и растет риск порчи или морального устаревания материалов.

Ухудшение качества продукции. При хаотичной организации процессов контроль на промежуточных этапах часто упускается, что повышает вероятность выпуска брака.

Финансовые убытки. Неоптимизированные закупки, несвоевременное использование ресурсов, простои и брак – все это напрямую увеличивает себестоимость продукции и сокращает маржинальную прибыль. Следствием этого может стать убыточность даже при наличии стабильного спроса.

Таким образом, отсутствие производственного планирования делает бизнес уязвимым к внутренним сбоям и внешним вызовам, лишая его гибкости, предсказуемости и устойчивости в долгосрочной перспективе.

Виды и уровни планирования производственного процесса

Эта система включает в себя разнообразные формы и этапы, каждый из которых решает свои задачи и применяется в зависимости от масштаба, специфики и целей предприятия.

Источник: shutterstock.com

Проведем классификацию по временным горизонтам.

Долгосрочное планирование (от года до пяти лет) ориентировано на стратегическое развитие. На этом этапе принимаются ключевые решения: о модернизации основных фондов, освоении новых продуктов, расширении или реконструкции производственных мощностей.

Среднесрочное планирование (от трёх месяцев до одного года) трансформирует стратегические установки в конкретные действия. Здесь определяется производственная программа, планируются закупки сырья, оценивается потребность в персонале и формируются бюджетные рамки.

Краткосрочное планирование (от одного дня до месяца) обеспечивает оперативное управление. На этом уровне составляются сменные задания, уточняются сроки поставок, отслеживается выполнение конкретных заказов.

Далее классифицируем виды по организационной структуре.

Корпоративное планирование. Оно охватывает всю компанию или группу предприятий. На этом уровне обеспечивается согласованность планов различных подразделений и выстраивается единая логика управления.

Цеховое планирование. Оно призвано конкретизировать общие планы до уровня отдельных производственных единиц. Здесь определяются четкие задачи для цехов, участков и бригад.

Индивидуальное планирование. Касается отдельных рабочих мест или единиц оборудования. Этот уровень обеспечивает максимальную привязку плана к реальным условиям исполнения и конкретным исполнителям.

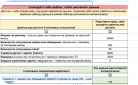

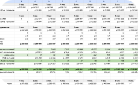

Сравним виды планирования по срокам в табличной форме.

| Критерий | Долгосрочное | Среднесрочное | Краткосрочное |

| Горизонт | 1-5 лет | 3-12 месяцев | 1 день — 1 месяц |

| Детализация | Общие направления | Программы и проекты | Конкретные задачи |

| Гибкость | Низкая | Средняя | Высокая |

| Основные решения | Стратегические | Тактические | Оперативные |

Классификация по уровню обязательств выглядит следующим образом.

Директивное планирование. Подразумевает под собой жесткое и обязательное выполнение утвержденных приказов.

Индикативное планирование. Носит рекомендательный характер. Планы служат скорее ориентирами для принятия решений. Они не являются предписаниями.

Инициативное планирование. Строится на самостоятельной разработке планов подразделениями в рамках общей стратегии предприятия.

При сценарном и гибком планировании учитывается неопределенность факторов влияния. Предусматривается несколько альтернативных сценариев развития. Такой подход особенно эффективен в условиях высокой рыночной изменчивости.

Типы планирования производственного процесса

Выделяется три основных вида в зависимости от характера производства и степени неопределенности внешней среды, каждый из которых имеет свои особенности и сферу применения.

Детерминированное

Этот подход предполагает четкую, заранее заданную последовательность операций без отклонений. Все этапы строго регламентированы во времени и по содержанию. Такой тип планирования оптимален для массового или крупносерийного производства, где продукция стандартизирована, а процессы повторяются изо дня в день.

Преимущества – высокая точность расчетов и простой контроль. Главный недостаток – низкая устойчивость к изменениям: любые сбои в поставках, поломки оборудования или колебания спроса могут нарушить весь график.

Вероятностное

Применяется в условиях, когда невозможно точно предсказать спрос, сроки поставок или состояние ресурсов. Он допускает наличие неопределенности и строится с учетом возможных отклонений. Для компенсации рисков вводятся резервы времени, материалов или мощностей.

Источник: shutterstock.com

Такой тип особенно актуален для предприятий с нестабильным рынком сбыта или мелкосерийным выпуском либо при освоении новых продуктов. Планирование здесь строится не на жестких цифрах, а на вероятностных оценках и сценариях.

Адаптивное

Этот тип планирования ориентирован на постоянную корректировку планов в ответ на меняющиеся условия. Он предполагает гибкость, высокую скорость реакции и интеграцию обратной связи в режиме реального времени.

Адаптивное планирование широко используется в высокотехнологичных и инновационных отраслях, где рынок динамичен, а требования заказчиков быстро меняются. Его эффективность во многом зависит от применения цифровых инструментов – систем мониторинга, аналитики больших данных и программ управления производством.

Выбор конкретного типа планирования напрямую влияет на устойчивость и эффективность всей производственной системы. Правильно подобранный подход позволяет не только выполнять текущие задачи, но и уверенно реагировать на вызовы внешней среды, обеспечивая предприятию конкурентное преимущество.

Методы планирования производственного процесса

Рассматриваемые здесь способы определяются спецификой и масштабом деятельности предприятия, а также поставленными целями.

Стратегическое планирование. Ориентировано на долгосрочные цели компании. Например, предприятие по выпуску электроники может поставить задачу – занять 30 % рынка за пять лет. Для этого разрабатываются меры по расширению производственных мощностей, повышению качества продукции и реализации маркетинговых инициатив.

Тактическое планирование. Служит связующим звеном между стратегией предприятия и его оперативными задачами. Охватывает период от нескольких месяцев до года. Так, мебельная фабрика, планирующая увеличить выпуск на 20 % в следующем году, заранее прорабатывает закупку нового оборудования и организацию обучения персонала.

Оперативное планирование. Направлено на решение текущих задач в кратчайшие сроки. Здесь определяются конкретные задания для сотрудников, расписания смен и сроки выполнения заказов.

Проектное планирование. Применяется при реализации разовых, четко ограниченных по времени задач. Например, строительная компания подрядилась возвести жилой комплекс. Специально для этого разрабатывается детальный план. В нём расписаны задачи от проектирования и закупки материалов до строительных работ, отделки и сдачи объекта.

Ресурсное планирование. Фокусируется на максимально эффективном использовании всех доступных средств – от материалов и персонала до оборудования. К примеру, швейное предприятие в сезон пиковых заказов заранее рассчитывает, сколько ткани потребуется, сколько швей нужно привлечь и сколько времени займет выполнение каждого этапа.

Финансовое планирование. Включает в себя разработку бюджета, распределение денежных средств, прогноз доходов и расходов. Годовой финансовый план охватывает все обязательные затраты. Это расходы на аренду, заработную плату, закупки сырья, маркетинг. Затем определяются целевые показатели прибыли для обеспечения финансовой устойчивости предприятия.

Риск-ориентированное планирование. Здесь выявляются потенциальные угрозы и разрабатываются меры по их минимизации.

Технологическое планирование. Предполагает использование специализированных цифровых решений и программных платформ для автоматизации расчетов, составления графиков и контроля исполнения.

Как выбрать подходящий метод?

Для крупных предприятий с долгосрочными целями. Тут больше подойдут стратегическое и тактическое планирование.

Для малых и средних компаний. Им разумнее применять оперативное и ресурсное планирование для решения повседневных задач.

Для временных или уникальных проектов. Для их реализации целесообразно использовать проектные и риск-ориентированные методы.

Этапы планирования производственного процесса

На предприятии они состоят из нескольких последовательных шагов.

Прогнозирование спроса. На первом этапе проводится анализ рыночной ситуации и динамики продаж, чтобы понимать, сколько продукции потребуется изготовить в ближайшее время.

Составление производственного графика. На основе полученных прогнозов формируется детализированный план, учитывающий наличие персонала, состояние оборудования и доступность ресурсов.

Управление складскими запасами. Здесь важно найти баланс: избыток материалов ведет к лишним затратам на хранение, а дефицит – к простою и срыву сроков.

Оптимизация использования ресурсов. Производится расчет необходимого количества сырья, оборудования и трудозатрат, чтобы равномерно распределять нагрузку и избегать перегрузок или простоя.

Анализ результатов. По завершении производственного цикла проводится ретроспективная оценка, позволяющая выявить проблемные места.

В общем случае эти этапы включают в себя несколько последовательных стадий.

Разработка плана

На этом этапе определяется, что именно и в каком количестве будет выпускаться, кто несет ответственность за выполнение задач, а также какие требования предъявляются к качеству сырья и готовой продукции. Анализируются рыночные тенденции и данные о продажах, чтобы обосновать объемы выпуска.

Грамотно составленный план позволяет существенно сократить эксплуатационные расходы, оптимизировать закупки и обеспечить четкую координацию между подразделениями для эффективного управленческого контроля.

Составление технологического маршрута

Здесь прописывается четкая последовательность всех операций – от первого до последнего этапа изготовления. Используются типовые карты технологических процессов, в которых зафиксированы необходимые действия, их очередность и задействованные ресурсы.

Маршрутизация – один из самых важных этапов. Ведь от нее напрямую зависят возможности управления и контроля за ходом выпуска продукции.

Источник: shutterstock.com

На основе маршрута формируется производственное расписание. Здесь определяются временные рамки изготовления продукции. Это расписание бывает двух типов: главное и детальное. Первое ориентировано на выпуск конечной продукции. Второе отражает общую загрузку оборудования и персонала по всем операциям.

Диспетчеризация

Этот этап обеспечивает контроль за соблюдением разработанного маршрута на каждом этапе производства. Руководство выдает наряды, где указываются:

Количество товарных единиц.

Перечень оборудования и дата начала работ.

Количество и последовательность операций с описанием процесса.

Наименование изделия и номер заказа.

Инструменты и оснастка, необходимые для выполнения.

Ответственные подразделения по каждому этапу.

Контроль исполнения

Цель этого заключительного этапа – своевременно выявлять отклонения и минимизировать брак. Контроль состоит из таких операций, как:

формирование отчетности для руководства с фиксацией всех отклонений от нормы для последующей корректировки;

проверка наличия необходимых материалов и сырья;

документирование хода выполнения задач и обеспечение их соответствия утвержденному графику.

Увеличим продажи вашего бизнеса с помощью комплексного продвижения сайта. Наша команда экспертов разработает для вас индивидуальную стратегию, которая позволит в разы увеличить трафик, количество заявок и лидов, снизить стоимость привлечения клиентов и создать стабильный поток новых покупателей.

Оперативное планирование производственного процесса

При его составлении необходимо учитывать следующие ключевые параметры:

Объем поступивших заказов от клиентов.

Прогноз реализации продукции на ближайший период.

Уровень страховых запасов, необходимых для обеспечения бесперебойного производства.

Фактические остатки готовой продукции на складах.

Затраты, связанные с переналадкой производственных линий.

Специфика выпускаемой продукции.

Длительность и особенности цепочки поставок.

Такой подход позволяет с высокой точностью обеспечивать своевременный выпуск продукции, рассчитывать её объемы и определять оптимальные сроки запуска операций.

Выбор метода формирования оперативного плана зависит от модели организации производства:

Сборка по заказам (ATO).

На хранение (MTS).

Производство по заказам (MTO).

На основе этих данных разрабатывается объёмно-календарный план (MPS – Master Production Schedule), который носит динамический характер. Он регулярно корректируется по мере поступления новых заказов, а горизонт планирования постоянно сдвигается вперед.

После фиксации в нём всех заказов приступают к формированию планирования потребности в материалах (MRP – Material Requirements Planning). Оно обеспечивает своевременное обеспечение производства всеми необходимыми компонентами.

Конкретный подход к оперативному планированию зависит не только от типа выпускаемой продукции. Нужно ещё учитывать используемые технологии. Также имеет значение степень детализации объемно-календарного и подетально-пооперационного планирования.

К примеру, при выпуске уникальных изделий под конкретную закупку (с пред- или постоплатой) наиболее эффективен позаказный метод производства. В таком случае применяется одноуровневое планирование MTO. Оно позволяет гибко формировать динамические планы выполнения заказов.

При этом каждое изделие, даже если оно схоже с предыдущими, рассматривается как отдельная учетно-плановая единица. Данный подход обеспечивает четкую привязку всех операций к конкретному заказу и позволяет детализировать действия по цехам и рабочим местам.

Инструменты реализации оперативного планирования зависят от внедрения следующих принципов:

APS/MES (Advanced Planning & Scheduling Systems / Manufacturing Execution Systems – автоматизированные системы управления процессами производства в рамках организации в целом / на уровне цеха). Обеспечивают оптимизацию календарного расписания с учётом реальных ограничений производственных мощностей.

MRP и CRP (Capacity Requirements Planning – планирование производственных мощностей) с ограничениями. Позволяют согласовывать потребности в материалах с возможностями оборудования и персонала.

MRP без учета ограничений.

Стратегическое и операционное планирование производственного процесса

Эффективное управление в этой области невозможно без четкого разграничения и взаимодействия этих двух ключевых уровней. На каждом из них решаются соответствующие задачи с использованием подходящих для этого методов.

Стратегическое планирование

В рамках долгосрочного периода (от года до пяти лет) формируются основные направления развития предприятия. Руководство решает, какую продукцию выпускать, на какие рынки выходить, какие технологии внедрять и как развивать производственные мощности.

Операционное планирование

Фокусируется на краткосрочном горизонте – от одного дня до года. Этот уровень обеспечивает практическую реализацию стратегических установок через ежедневные действия. Это распределение сменных заданий между работниками, планирование поставок сырья на ближайшую неделю, расчет загрузки производственных линий, контроль выполнения норм выработки и соблюдения графиков.

Полезно понимать, как взаимосвязаны стратегическое и операционное планирование. Первое задает общие цели и направления, второе же обеспечивает их достижение через детализацию и исполнение.

Без стратегии операционные действия теряют смысл. Деятельность становится хаотичной. А без операционного уровня стратегия остается лишь красивой идеей, не имеющей практического воплощения.

Ниже приведем примеры задач по уровням.

Стратегическое планирование:

Принятие решения о строительстве нового цеха.

Внедрение автоматизированной линии для повышения производительности.

Выход на экспортные рынки.

Переход на экологически устойчивые технологии.

Операционное планирование:

Составление графика работы станков на текущую неделю.

Планирование закупок сырья на 10 дней вперед.

Распределение заказов между бригадами.

Отслеживание выполнения дневного плана выпуска.

Финансовое планирование производственного процесса

Каждое решение по выпуску продукции неизбежно влечёт за собой экономические последствия. Без четкого понимания финансовых потоков и затратных структур не получится принимать взвешенные управленческие решения.

Например, увеличение объемов выпуска продукции требует дополнительных вложений в оборотные средства – на сырье, логистику, рабочую силу. Изменение ассортимента влияет на распределение затрат и, как следствие, на рентабельность отдельных позиций. Поэтому при разработке решений по выпуску продукции обязательно учитывается их финансовая реализуемость.

Источник: shutterstock.com

Система планирования производственных процессов основывается на следующих элементах:

Планирование потребности в оборотном капитале.

Бюджет производства как обязательная составляющая общей экономики предприятия.

Прогноз объема средств, необходимых для бесперебойного функционирования изготовления товаров.

Расчет полной себестоимости продукции и формирование плановой прибыли.

Последний элемент служит базой для ценообразования и оценки эффективности выпускаемой номенклатуры.

Покажем в таблице, как может рассчитываться себестоимость.

| Метод | Сфера применения | Преимущества | Недостатки |

| По процессам | Массовое производство | Простота расчета | Низкая точность для сложной продукции |

| По заказам | Индивидуальное производство | Высокая точность | Сложность учета |

| ABC-костинг | Производство широкого ассортимента | Точное распределение косвенных затрат | Большие издержки на внедрение |

KPI в планировании производственного процесса

Аббревиатура в заголовке расшифровывается как ключевые показатели эффективности. Такую измеримую метрику необходимо использовать для объективной оценки эффективности производственного планирования и его реализации. Эти показатели должны быть конкретными, достижимыми, прозрачными и мотивирующими для персонала.

| Категория | KPI | Подсчет | Целевой показатель |

| Эффективность | Коэффициент использования оборудования | Фактическое время работы / Общее время | Более 85 % |

| Качество | Доля брака | Количество брака / Общий объем продукции | Менее двух процентов |

| Финансы | Себестоимость единицы | Суммарные затраты / Количество единиц | Ежегодное снижение на три процента |

| Сроки | Выполнение плана | Фактический выпуск / План | Более 95 % |

Аналитика в планировании производственного процесса

В процессе создания такой стратегии используются очень большие массивы данных. Умение правильно интерпретировать эту информацию и внедрять ее для принятия решений становится важнейшим конкурентным преимуществом.

Аналитика в планировании направлена на превращение «сырых» данных в полезные управленческие инсайты. Основные направления ее применения:

Анализ отклонений от плановых показателей с выявлением причин.

Определение различных закономерностей.

Прогнозирование на основе предыдущих результатов.

Сравнительная оценка работы подразделений.

Оценка влияющих факторов.

Создание плана производственного процесса

Это формализованный документ, в котором четко описано, какая продукция будет выпускаться, в каких объемах, в какие сроки и с использованием каких ресурсов. Независимо от того, выпускает ли компания товары или предоставляет услуги, наличие его является обязательным условием устойчивой работы.

Этот документ может входить в состав более глобального бизнес-плана. Тогда он будет в нём разделом о возможностях производства и об операционных процессах.

Для предприятий, работающих в регулируемых отраслях (фармацевтика, пищевая промышленность, медицина и так далее) производственный план обязателен не только с точки зрения эффективности, но и в целях соблюдения законодательных и лицензионных требований. Без него компанию не допустят к деятельности контролирующие органы. Она не сможет участвовать в государственных закупках или получить разрешительные бумаги.

Источник: shutterstock.com

Стандартная структура производственного плана соответствует требованиям ГОСТ Р 56407-2015 при оформлении проектной документации, прохождении аудитов и участии в госконтрактах.

Основные его компоненты:

Потребность в сырье и материалах. Указывается полный перечень всех необходимых ресурсов. Например, мебельная фабрика рассчитывает объемы древесины, фурнитуры и обивочных тканей, требуемых для выполнения каждого заказа.

Производственные мощности. В этом разделе фиксируется перечень задействованного оборудования, указываются его технические характеристики, текущая загрузка и пропускная способность. Это позволяет объективно оценить, сможет ли предприятие выполнить запланированный объем без перегрузки или простоев.

Календарный график выпуска. Определяет точные даты начала и завершения производства каждой партии. Грамотно выстроенный график обеспечивает равномерную загрузку цехов и исключает хаотичность в работе.

Уровень складских запасов. Устанавливаются нормативы минимальных и максимальных остатков по сырью, полуфабрикатам и готовой продукции. Например, пекарня определяет, сколько муки и дрожжей должно быть на складе, чтобы не прерывать выпуск, но при этом не замораживать излишние средства в запасах.

Себестоимость продукции. Включает все прямые и косвенные затраты, связанные с изготовлением единицы товара: стоимость материалов, оплату труда, электроэнергию, логистику и прочие расходы.

Маржинальная прибыль. Рассчитывается как разница между конечной стоимостью товара и переменными затратами. Например, если себестоимость бутылки сока – 30 рублей, а цена продажи – 50 рублей, маржинальная прибыль составит 20 рублей. Этот показатель помогает оценивать экономическую целесообразность выпуска той или иной продукции.

Фонд оплаты труда. Содержит расчет совокупных расходов на персонал, включая зарплаты, налоги и страховые взносы. Эти сведения необходимы при формировании финансового бюджета.

Оборудование и амортизация. Перечисляется вся технологическая оснастка с указанием срока службы и величины отчислений на её износ. Это позволяет корректно учитывать амортизацию в себестоимости и планировать обновление парка техники.

Экологическая безопасность. Описывает меры по соблюдению природоохранных норм: утилизация отходов, контроль выбросов, снижение негативного воздействия на окружающую среду.

Поставщики и условия закупок. Фиксируются ключевые контрагенты, параметры сотрудничества, цены, сроки поставок и требования к качеству поставляемых материалов.

Читайте также!

Ошибки планирования производственного процесса

Попытки стратегических расчётов на предприятии часто носят формальный характер и приводят к неудовлетворительным результатам. Среди типичных управленческих ошибок здесь можно выделить следующие:

Планирование «в уме». Руководитель хранит всю информацию о заказах, сроках и ресурсах в памяти или фиксирует ее в блокноте. Сотрудники работают по текущей ситуации без единого регламента. Такой подход быстро становится несостоятельным при росте объемов производства.

Использование таблиц Excel без интеграции с производством. Такие расчеты на начальных этапах могут быть полезны, но со временем превращаются в громоздкие, труднообновляемые файлы. Цеха продолжают работать по устаревшей информации, и план фактически теряет связь с реальностью.

Несоответствие фактической загрузке ресурсов. План нередко разрабатывается без учета реального состояния оборудования, графиков ремонтов или отпусков персонала. В результате заявленные сроки оказываются нереалистичными, а часть заказов – невыполнимой.

Отсутствие постфактум-анализа. Если не сопоставлять запланированное с реально достигнутым, предприятие не получает возможности учиться на собственных ошибках. Без системного анализа невозможно выявить узкие места, определить причины простоев или перерасхода ресурсов.

В планировании и организации производственного процесса предприятия часто встречаются и содержательные ошибки:

Избыточные закупки сырья. Завышенные объемы материалов ведут к неоправданным затратам: увеличиваются складские расходы, растет риск порчи или морального устаревания запасов, а оборотные средства оказываются «замороженными».

Нерациональное распределение ресурсов. Некорректно поставленные задачи, частые переналадки линий, отсутствие балансировки между станками и персоналом – все это нарушает производственный ритм и снижает общую эффективность. Для решения таких проблем целесообразно применять математические модели оптимизации загрузки.

Незапланированные простои оборудования. Даже кратковременная остановка производства, будь то поломка или плановое техобслуживание, сдвигает весь график и требует пересмотра плана выпуска продукции. Чтобы минимизировать такие риски, необходимо заранее включать в план периоды обслуживания и ремонта, рассчитывая их на наименее критичное для рабочих операций время.

Технологии и методы планирования производственного процесса

На практике применяется несколько основных подходов, каждый из которых позволяет решать определенные задачи в конкретных условиях. Это следующие методы:

программно-целевые;

балансовые;

графоаналитические;

расчетно-аналитические;

экономико-математические.

Первый из них основан на формулировании общей задачи, которая затем разбивается на совокупность локальных проектов с четкими сроками исполнения. Последние закрепляются за конкретными подразделениями или исполнителями, обеспечивая сквозную ответственность и согласованность действий.

Балансовые методы позволяют увязать имеющиеся ресурсы с потребностями выпуска продукции. Тем самым процесс планирования производственной деятельности устанавливает равновесие между спросом и предложением, объемами выпуска и возможностями оборудования, количеством сырья и рабочим планом.

Графоаналитические инструменты используются для наглядного представления технологических процессов в виде графиков и диаграмм. Они особенно эффективны при анализе взаимосвязей между показателями. Одной из разновидностей этой методики является сетевое планирование. Оно моделирует последовательность и длительность работ с учетом временных и ресурсных ограничений.

Расчетно-аналитический подход позволяет количественно оценить плановые показатели, проанализировать их динамику за определенный период и рассчитать прогнозные значения.

Применяется, когда отсутствуют технико-экономические нормативы, а взаимосвязь между показателями может быть установлена только косвенно. На основе сравнения текущего (базового) уровня с плановым определяется степень изменения ключевых параметров и строится обоснованный прогноз.

Экономико-математический подход основан на применении моделей и алгоритмов математической статистики для описания и предсказания производственных процессов. С его помощью можно сформировать несколько альтернативных сценариев плана. Затем из них выбирается оптимальный с учетом заданных критериев эффективности.

Современные методы производственного планирования

Применяемые сегодня подходы к этому основываются на классических методологиях, дополняясь внедрением цифровых технологий и автоматизированных систем. Так, компании все чаще используют специализированные программные решения, которые позволяют не только ускорить расчеты, но и повысить точность, гибкость и прозрачность всего производственного цикла.

Одним из таких инструментов является APS-система Goodsforecast.Scheduling. Она автоматизирует построение производственных графиков с учетом реальных ограничений – загрузки оборудования, наличия персонала, сроков поставок материалов и приоритетов заказов.

Источник: shutterstock.com

Ключевые возможности данной платформы приведены ниже.

Прогнозирование спроса с использованием машинного обучения.

Интегрированный учет материалов и сырья.

Повышение доли своевременно выполненных заказов.

Положительный эффект от использования Goodsforecast.Scheduling:

Оптимизация производственного расписания ведет к росту эффективности использования оборудования и персонала.

Снижение влияния человеческого фактора минимизирует ошибки при планировании и распределении задач.

Точечная детализация планов позволяет управлять каждым этапом производства на уровне отдельных операций и ресурсов.

Здесь мы видим всю суть современных методов. В наше время планирования – это не просто цифровизация старых процессов, а переход к проактивному, адаптивному и высокоэффективному управлению производством. Теперь всё основывается на данных и автоматизированных аналитических моделях.

Часто задаваемые вопросы о планировании производственного процесса

Помогает ли оно сократить издержки?

Безусловно, логистическое планирование производственных процессов снижает расходы предприятия. Это достигается за счет:

Минимизации простоев оборудования и сбоев в работе, что уменьшает потери времени и энергии.

Рационального распределения трудовых, материальных и финансовых ресурсов, исключающего дублирование и перерасход.

Предотвращения избыточных складских запасов и ненужных закупок через снижение затрат на хранение и логистику.

Повышения качества продукции, что сокращает расходы на исправление брака и возвраты.

Как планирование влияет на лояльность клиентов?

Четкое соблюдение сроков поставок и стабильное качество продукции формируют у покупателей ощущение надёжности и предсказуемости. В свою очередь это укрепляет доверие к компании, стимулирует повторные заказы и способствует распространению положительной репутации через рекомендации. Таким образом, организация производственного процесса и планирование деятельности напрямую усиливают клиентскую лояльность и устойчивость бизнеса.

В чем преимущества специализированного программного обеспечения для этой цели?

Так автоматизируются расчетные процедуры, сокращается время на формирование планов и повышается их точность. Программные решения позволяют быстро выявлять узкие места в производстве, моделировать различные сценарии, отслеживать выполнение в реальном времени и снижать влияние человеческого фактора.

В чем разница между краткосрочным и долгосрочным планированием?

В первом случае предполагаются оперативные задачи на период от нескольких дней до одного-двух месяцев. Краткосрочное планирование связано с ежедневным управлением. Это распределение заданий, графики смен, учет текущих заказов. Долгосрочное планирование, напротив, охватывает горизонт от года и определяет стратегические цели. Это инвестиции, модернизация, выход на новые рынки и развитие ассортимента.

В чем состоит особенность планирования при мелкосерийном производстве?

Это то, что требует гибкого подхода. Здесь нужно учитывать частую смену номенклатуры, малые объемы выпуска, необходимость быстрой переналадки оборудования и повышенные требования к качеству каждой единицы продукции.

Какие риски несет в себе недостаточная детализация плана?

Слабая его проработка ведет к срыву сроков выполнения заказов, росту числа рекламаций, потере доверия со стороны клиентов и увеличению операционных издержек. Только тщательно продуманное и детализированное планирование позволяет предотвратить эти риски. Только так удастся обеспечить стабильную работу предприятия.

Планирование производственного процесса организации – это фундамент эффективного управления. В его рамках разрабатывается стратегия, оптимизируются ресурсы, отслеживается качество продукции, снижаются затраты.

Благодаря продуманному плану предприятие может сократить циклы производства, повысить производительность труда и гарантировать своевременное выполнение обязательств перед клиентами. В конечном счете грамотный расчёт напрямую повышает конкурентоспособность и способствует достижению высоких экономических результатов.

Источник изображения на шапке: shutterstock.com