Что это? Автоматизация процессов производства (АПП) – важный этап развития любого предприятия. Ручной труд малоэффективен, трудозатратен, в некоторых случаях даже травмоопасен. АПП позволяет решить все эти проблемы и вывести производство новый уровень.

Что это? Автоматизация процессов производства (АПП) – важный этап развития любого предприятия. Ручной труд малоэффективен, трудозатратен, в некоторых случаях даже травмоопасен. АПП позволяет решить все эти проблемы и вывести производство новый уровень.

Как проходит? Сам процесс и глубина автоматизации производственных процессов зависят от специфики бизнеса, инвестиционного бюджета, емкости рынка. Если полная автоматизация – это прерогатива промышленных гигантов, то частичная и комплексная доступны многим компаниям.

Как проходит? Сам процесс и глубина автоматизации производственных процессов зависят от специфики бизнеса, инвестиционного бюджета, емкости рынка. Если полная автоматизация – это прерогатива промышленных гигантов, то частичная и комплексная доступны многим компаниям.

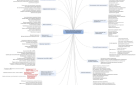

В статье рассказывается:

- Суть автоматизации процессов производства

- Развитие автоматизации процессов производства

- Цели автоматизации процессов производства

- Преимущества автоматизации производственных процессов

- Типы автоматизации процессов производства

- Уровни автоматизации производственных процессов

- 5 принципов автоматизации процессов производства

- Как проходит автоматизация процессов производства

- Готовые решения для автоматизации производственных процессов

- Расчёт расходов на автоматизацию производственных процессов и сроков окупаемости

- Ответственные за автоматизацию процессов производства

-

Чек-лист: Как добиваться своих целей в переговорах с клиентамиСкачать бесплатно

Чек-лист: Как добиваться своих целей в переговорах с клиентамиСкачать бесплатно

Суть автоматизации процессов производства

По некоторым данным, уже в ближайшем будущем объем мирового рынка автоматизации в промышленности будет составлять более 200 миллиардов долларов. К этому подталкивает стремление многих компаний и корпораций оптимизировать затраты и увеличить производительность труда.

Автоматизация процессов производства заключается в совокупности средств, с помощью которых появляется возможность осуществления сложных промышленных процессов под контролем одного оператора. При этом присутствие линейных рабочих не требуется.

Под автоматизацией технологических процессов и производств понимается установка на промышленных линиях дополнительных сенсоров, датчиков, различных вводных устройств, контроллеров и всевозможных исполнительных механизмов. Также требуется применение выводных устройств на базе электронно-вычислительных машин.

Автоматизация применяется:

-

на стадии проектных изысканий;

-

при организации производства, его детальном планировании и управлении;

-

в научно-изыскательских и исследовательских работах;

-

в бизнес-процессах;

-

в производственных процессах.

Для того чтобы производство, вне зависимости от его размера, было прибыльным и конкурентоспособным, руководством должны предприниматься своевременные шаги по выявлению возможности применения основ и по внедрению автоматизации технологических процессов и производств. В результате таких мероприятий организация может достичь более совершенного уровня развития, увеличить точность и устранить ошибки, которые могут привести к появлению брака. Поэтому к промавтоматизации необходимо относиться как к комплексу систем, охватывающих управленческое направление и сферу проектно-изыскательских работ.

Современный уровень технической оснащенности предприятий рассматривают, проводя аналогии с тем, что было раньше, при этом отмечают все преимущества/недостатки действующего оборудования. Уже на протяжении нескольких десятилетий автоматизация процессов управления производством является приоритетным направлением развития и модернизации подавляющего большинства предприятий в нашей стране, чему способствует постоянное развитие технологий.

Развитие автоматизации процессов производства

В течение семидесяти лет АПП прошла три этапа развития:

-

САК – системы автоматического контроля и САР – системы автоматического регулирования;

-

САУ – системы автоматизации технологических процессов;

-

АСУ ТП – автоматизированные системы управления технологическими процессами.

На первом этапе был автоматизирован станочный парк. На таком оборудовании изготовление детали осуществлялось без участия человека, но её установку и снятие производил оператор, т. е. налицо совмещение процессов механизации и автоматизации производства. В полностью автоматических станках или сборочных машинах для погрузки-разгрузки человек уже не привлекался. На следующем этапе произошло постепенное отстранение оператора от настройки технологического оборудования на производство первой детали, а также от дальнейшей корректировки во время работы.

Если объединить несколько автоматических станков в линию, то получается более совершенный уровень автоматизации. Применение их в массовом или крупносерийном предпринимательстве приводит к существенному увеличению экономического эффекта. Автоматизация промышленного производства и процессов в машиностроительной отрасли до середины прошлого века затрагивала исключительно массовый выпуск продукции, и только в 50-х годах это новшество стало внедряться в единичный и мелкосерийный бизнес посредством применения станков с числовым программным управлением.

В условиях ХХI в. производство должно быть гибким и мобильным, поскольку очень часто приходится осуществлять переход на выпуск новой продукции. Данный процесс желательно осуществлять в сжатые сроки и с минимальными издержками. Справиться с задачей помогает применение станочного парка с ЧПУ. Это позволяет производить быструю перенастройку технологического процесса при изменении размера или номенклатуры выпускаемой продукции. К преимуществам этого производства относится сокращение затрат времени на подготовительно-заключительном и вспомогательном этапах, автоматизация рабочих операций, сведение ручного труда к установке и снятию детали.

Современный уровень систем автоматизации производственных процессов – в многоуровневом взаимодействии машин и людей, основанном на работе систем автосбора информации и мощных вычислительных комплексов. Экономические реалии нашего времени позволяют быть лидерами тем промпредприятиям, которые гибко и оперативно реагируют на изменение условий, способны производить широкий ассортимент, осуществлять быстрый выпуск новой номенклатуры в соответствии с разными стандартами, в срок и в полном объеме выполнять все заказы. При этом стоимость продукции конкурентоспособна, а качество – на высоте. Соответствовать всем этим требованиям невозможно без применения новейших средств и систем автоматизации.

Читайте также!

Цели автоматизации процессов производства

Любое техническое перевооружение на предприятии влечет за собой определенные затраты, в некоторых случаях даже очень внушительные. Но благодаря АПП можно добиться следующих результатов:

-

работник будет освобожден от тяжелого и изнурительного ручного труда;

-

повысится безопасность производства;

-

сводится к минимуму риск выпуска бракованной продукции;

-

улучшается качество изделий и расширяется ассортиментный ряд, что благоприятно влияет на привлечение новых клиентов;

-

регистрируется значительный рост производительности труда;

-

оптимизируются издержки за счет сокращения или перераспределения работников.

Благодаря АПП достигается главная цель – увеличение показателей чистой прибыли. Но при таком подходе, несмотря на большое количество плюсов, имеется и несколько недостатков. Самый болезненный – вынужденная технологическая безработица: не каждое предприятие обладает возможностью трудоустроить всех высвободившихся. Также технически сложное оборудование требует высококвалифицированного персонала, который очень сложно найти. К проблемам, связанным с внедрением средств автоматизации процессов и производств, добавляется риск взлома системы, так как все технические устройства уязвимы в этом плане, а их бесперебойная работа зависит от стабильного энергоснабжения.

Многие могут отказаться от совершенствования своего бизнеса, узнав о наличии стольких проблем. Но нет ничего непреодолимого – все эти недостатки можно минимизировать, если грамотно организовать работу отдела производственного контроля, направлять специалистов на курсы повышения квалификации, своевременно обслуживать оборудование и обеспечить полную защиту данных. Если все эти мероприятия будут реализованы, то преимущества автоматизации многократно превысят недостатки.

Преимущества автоматизации производственных процессов

Помните поговорку «Автомобиль не роскошь, а средство передвижения»? Сейчас это относится и к автоматизации, которая из разряда роскоши переходит в необходимость. Ее применение даст вашей компании ряд конкурентных преимуществ, заключающихся в следующем:

-

Происходит уменьшение эксплуатационных расходов

Несмотря на то, что в начале процесса технического перевооружения компании требуется привлечение значительных инвестиций, в долгосрочном горизонте положительный экономический эффект неизбежен. Так, одна единица оборудования позволяет производить объем продукции, которые делали 3–5 человек.

-

Повышается безопасность труда на рабочем месте

Для любого производства характерно наличие вредных и опасных производственных факторов. Оснащение средствами автоматизации процессов и производств позволяет из опасной зоны убрать всех людей или минимизировать их количество.

-

Повышенная производительность

В отличие от оборудования, за которым трудятся люди, автоматические станки и линии способны работать с постоянной скоростью без перерывов и выходных. Соответственно, производственный процесс становится эффективнее, растут финансовые и иные показатели компании.

-

Лучшее качество продукции

Работа машин в автоматическом режиме позволяет исключить ошибки человеческого фактора. Так не будет никаких отклонений от заданных линейных размеров или каких-либо других качественных параметров.

Наиболее существенными недостатками внедрения систем автоматизации технологических процессов и производств по мнению специалистов являются:

-

высвобождение значительного количества специалистов, так как их работу стали выполнять машины;

-

возможные ограничения технического характера;

-

высокие затраты на разработку и стоимость оснастки.

-

из разных ниш с ростом

от 89% до 1732%

Типы автоматизации процессов производства

На любых предприятиях в разных отраслях производственный процесс имеет свои отличия, специфику. Именно поэтому встречаются особые типы автоматизации выполнения определенных задач.

Фиксированная автоматизация

Такой подход еще называется жесткой АПП. В большинстве случаев это система, в которой происходит настройка оборудования для выпуска одного изделия и внутри отдельных машин. Стационарный подход к автоматизации применяется в случае изготовления большого объема продукции, и, как правило, характеризуется высоким барьером входа.

При жесткой автоматизации происходит объединение большого количества последовательностей и технологических операций. Поэтому с момента установки машины переключение направлений производства становится сложно выполнимой задачей. Тем более – с учетом высоких начальных инвестиций, которые требуются для ее проектирования и инжиринга.

В качестве примеров фиксированной автоматизации можно привести химические производственные процессы, сборочные линии и конвейерные системы для материалов.

Программируемая автоматизация

Под ней понимается производственная система, работа которой основывается на программе управления, то есть наборе определенных инструкций или команд, которые эта структура сама считывает, расшифровывает и выполняет. Главное отличие такой автоматизации: она обладает способностью меняться, приспосабливать разные конфигурации изделий или применять иную последовательность. Оператор имеет возможность ввода новой программы для изготовления очередного вида продукта. Такая автоматизация чаще используется в серийном производстве.

В качестве примеров автоматизации этого типа можно привести работу промышленных роботов, станков с числовым программным управлением или программируемых логических контроллеров.

Гибкая автоматизация

Технологической особенностью гибкой АПП является возможность её оперативного реагирования на производственные изменения, связанные с количеством изделий. Для запуска в работу персоналом программируются компьютеризированные системы управления автоматами. В качестве альтернативы возможно применение человеко-машинных интерфейсов – HMI. Управление производственными и погрузо-разгрузочными структурами осуществляется центральной компьютерной системой, поэтому гибкая автоматизация идеально интегрируется в серийное производство. Также это хороший вариант при одновременном выпуске разных видов продукции.

В качестве примеров можно привести сборочные линии, погрузочно-разгрузочные системы и роботизированную технику.

Читайте также!

Уровни автоматизации производственных процессов

Различают четыре степени автоматизации производственных процессов и производств. Рассмотрим каждую из них более подробно.

Нулевая

Это рабочий процесс, при котором основные операции (за исключением рабочих ходов) выполняет человек. Соответственно, данную степень автоматизации правильнее будет называть механизацией. На таких производствах отсутствуют роботы, программное обеспечение, технологическое оборудование и иные средства АПП. Это объясняется недостатком ресурсов для их приобретения и дальнейшего внедрения, экономической нецелесообразностью установки или невозможностью замены ручного труда.

На промышленных предприятиях уровень нулевой автоматизации практически не встречается.

Частичная

Этот уровень характеризуется некоторыми ограничениями технических средств и устройств. Так, при автоматизации первого уровня не осуществляют внедрение аппаратов, которые осуществляют холостой ход на отдельном оборудовании. Часто его еще называют рабочим автоматическим циклом при поточном и серийном производстве. При нем нет никаких связей рабочих машин и механизмов с технологической линией, поэтому транспортировка деталей и заготовок, а также общий контроль объекта производятся рабочими. Данный уровень оснащается полуавтоматами и автоматами.

Примером частичной автоматизации является работа станков с числовым программным управлением на металлообрабатывающем предприятии, где человеком вводятся параметры, а сами манипуляции полностью осуществляются станками.

Комплексная

Такая АПП предполагает полное оснащение технологических циклов автоматикой. На этом уровне вся цепочка операций – управление системами, контроль производственного процесса, транспортировка, уборка отходов и т. д. – идет без участия человека. Происходит интенсивное внедрение автоматических линий и гибких систем. Все элементы оборудования процесса объединяются в единое целое с помощью узлов транспортировки, средств загрузки и контроля, механизмов управления и удаления отходов. Например, если обрабатывать шестерни редуктора любого транспорта на автоматической линии, то 20 линейных специалистов можно задействовать на других операциях, а полностью все это мероприятие окупится в течение трех лет.

Технологическое оборудование на линиях АПП всегда компонуется под существующий вид транспортировки, а связь с ним происходит с помощью загрузочных устройств определенного типа – подъемниками, манипуляторами или лотками. Здесь присутствуют рабочие и холостой ход, так как без них нет возможности произвести осмотр линии и ее техническое обслуживание. В случае если в работах на линии присутствует человек, то это автоматизированное оборудование.

Комплексная автоматизация обеспечивает функционирование системы в автоматическом режиме, при этом все действия задействованного персонала заключаются в контроле работы оборудования.

Полная

Высший уровень автоматизации и управления технологическими процессами и производствами, при котором весь цикл работ, от проектирования до контроля качества, находится в зоне ответственности машин. Это инновационное комплексное решение, включающее в себя весь спектр операций производственного характера, от этапа подготовки и процесса испытаний с последующим распределением готовой продукции. Условием внедрения такой автоматизации является успешное освоение всех вышеперечисленных уровней, так как она считается наиболее оснащенной в плане техники и отличается существенными капиталовложениями.

Данный уровень рекомендуется при большом объеме выпуска продукции, которая имеет стабильную конструкцию и не слишком большую номенклатуру. Например, полную АПП рационально применять на линии производства подшипников, деталей машиностроительного оборудования и т. д. При соблюдении всех условий такая модернизация дает толчок быстрому и эффективному бизнесу, при этом инвестиции окупаются достаточно оперативно.

При полной АПП происходит решение задач по автоматическому складированию продукции, ее транспортировке внутри цеха в соответствии с заложенным маршрутом. Участие человека в производственном процессе заключается в выполнении функций контроля работы оборудования и его поддержке в работоспособном состоянии.

Уровень полной автоматизации производства на данный момент является прекрасной перспективой, которая на практике встречается очень редко. В промышленности чаще можно встретить частичную или комплексную автоматизацию.

Читайте также!

5 принципов автоматизации процессов производства

Одной из главных задач любого предприятия является органичное внедрение системы автоматизации. Для ее успешного решения необходимо соблюдать пять следующих постулатов:

-

Принцип согласованности

Действия всех компонентов, участвующих в АПП и решающих общую задачу, должны быть согласованы друг с другом. Максимальный уровень автоматизации достигается за счет синхронизации выполняемых операций, графиков, рецептур и методик. Если действия каких-либо элементов будут не согласованы, то выполнение технологического процесса будет нарушено.

-

Принцип гибкости

Под ним подразумевается существование возможности замены, исключения или дополнения средств автоматизации в существующий производственный процесс без снижения его эффективности. Гибкость является ключевым аспектом для быстрой адаптации выпуска продукции к внедрению новых технологий, инструментов или операций.

-

Принцип завершенности

Под АПП подразумевают цикличный процесс, с помощью которого обеспечивается достижение конечного результата без промежуточного делегирования задач другим работникам или структурам.

Завершенность обеспечивается благодаря:

-

машинам, обрабатывающим разное сырье;

-

сокращению объемов ресурсов для производства;

-

унификации методов изготовления;

-

минимальному объему пусконаладочных работ до ввода автоматики в промышленную эксплуатацию.

-

-

Принцип комплексной интеграции

На качество автоматизации существенное влияние оказывают качество настройки производственных процессов и их синхронизация. Комплексной слаженности можно достигнуть путем оперативной интеграции отдельных технологий в организационную среду.

-

Принцип независимости

Суть этого тезиса заключается в неуклонном сокращении рабочего персонала и снижении влияния человеческого фактора на эффективность деятельности компании.

Как проходит автоматизация процессов производства

Для того чтобы внедрить АПП на предприятии, владельцам или руководству необходимо решить следующие задачи:

-

Минимизировать человеческий труд и ввести роботизированные технологические комплексы (РТК)

Прежде всего, это связано с защитой сотрудников от действия вредных и опасных факторов, которые есть на любом производстве. Например, для здоровья человека пагубной является работа на табачной фабрике, как и труд на добыче алюминия. Для предотвращения возникновения и развития тяжелых хронических болезней необходимо стремиться к замене людей машинами и роботами.

Также системы автоматизации стремительно осваивают отрасль обслуживания, а именно – заведения общественного питания, места розничной торговли различными товарами и т. д. Это связано с тем, что бизнес-процессы в таких компаниях необходимо структурировать. Например:

-

с помощью штрихкодов ускоряется внесение товаров в базу данных;

-

считыватели этой маркировки являются источниками информации по складским остаткам;

-

время на составление ежедневных и квартальных отчетов тратится значительно меньше, если использовать специальные программы ведения документации.

Когда функционирование предприятия организовано с использованием современных средств автоматизации процессов и производств (РТК и др.), сотрудники могут рассчитывать не только на комфортные условия работы, но и на возможность быстрого повышения уровня своего мастерства внутри организации.

-

-

Использовать цифровые системы контроля качества продукции

Для предприятия, которое массово производит какое-либо изделие, обязательным атрибутом является наличие автоматизированного оборудования для оценки его характеристик. С его помощью происходит ускоренный поиск некачественного товара, и его изъятие из партии до того момента, как она попадает на реализацию в розничные точки.

При наличии на предприятии оборудования, отслеживающего дефекты и умеющего удалять с конвейера бракованные экземпляры, значительно снижается количество жалоб и претензий от потребителей. Все это улучшает имидж компании, стимулирует спрос на продукцию и увеличение продаж.

-

Распределить командные инструменты для разработки нового продукта

С любого компьютера, на который установлено соответствующее программное обеспечение, инженеры могут работать над созданием будущего товара. Такие программы требуют наличия высокоскоростного интернета. С их помощью у сотрудников появляется возможность дистанционной наладки технологических параметров в режиме реального времени.

-

Автоматизировать складскую логистику и хранение

Чтобы предприятие могло успешно конкурировать с более крупными компаниями и масштабировалось с минимальными затратами, руководство должны ускорить и упростить те процессы, которые отвечают за прием продукции, ее сборку и отправку. Решить эту задачу можно только проведением предварительных расчетов и внедрением автоматизированной системы производства. Калькуляция требуется для того, чтобы понять, насколько уменьшатся расходы и как повысится производительность. Чаще всего автоматизацию начинают внедрять при масштабировании действующего бизнеса, а также для определения напрасных расходов.

Технология автоматизации складской логистики рекомендована к применению в следующих случаях:

-

на предприятии хранится складской запас товара в количестве 500 единиц и более;

-

площадь территории склада составляет не менее 1 км2;

-

на обслуживание склада требуется более десяти сотрудников;

-

ежемесячно на предприятии обрабатывается не менее 500 крупных заказов.

Для складов ответственного хранения характерно применение систем автоматизации производства и автоматизированного оборудования. Так у менеджера появляется возможность отслеживать доступность продукции, осуществлять ее распределение по торговым точкам, следить за заказами конкретных клиентов.

-

-

Автоматизировать управление закупками

АПП заключается не только в правильной организации технологических процессов, но и в упорядочивании процессов закупки. Существуют специальные программы для расчета приобретения нужного количества сырья, материалов и запасных частей. В результате будут минимизированы недостачи, появится возможность оптимальной загрузки производственных мощностей и расходования материальных резервов.

Читайте также!

Готовые решения для автоматизации производственных процессов

При внедрении автоматизации бизнес-процессов производства применяются различные инструменты и методологии:

-

MPR – для предсказания спроса;

-

DPR – для управления дистрибуцией продукции;

-

Kanban и MES – для контроля загрузки станков и линий;

-

Lean – для отслеживания расхода материальных запасов, минимизации брака и уменьшения объема отходов;

-

SCADA – для механизации и компьютеризации расходов диспетчеров, наблюдения за работой промышленного оборудования.

Ниже приведено описание процессов АПП, которые пользуются наибольшей популярностью.

SCADA – пакет программного и аппаратного обеспечения для автоматизации производства

Данный комплекс применяют для осуществления контроля работы датчиков и индикаторов, которые отражают параметры использования оборудования и автоматических линий. С его помощью у персонала появляется возможность:

-

исправления показателей после получения сигналов с датчиков, индикаторов или после решения оператора;

-

безопасного хранения данных на сервере;

-

наблюдения за работой в динамике;

-

сбора информации для составления статистических отчетов.

Ключевой целью автоматизации производства с помощью пакета SCADA является удаленная отправка команд и снятие информации с индикаторов, которые соединены со станками и производственными линиями.

К недостаткам применения этого комплекса специалисты относят большое количество кабелей, которые необходимы для оперативной работы. Для нивелирования этого недостатка сервисные инженеры используют контроллеры с установленными в них микропроцессорами: датчики соединяются с интегральной схемой и происходит удаленный контроль различных процессов.

Для внедрения пакета SCADA на производстве требуется квалифицированный инженер-программист, который хорошо разбирается в системном анализе. Так как в нашей стране специалистов такого уровня еще слишком мало, то стоимость их услуг довольно высока.

DDMRP-методология оптимизации производственных процессов

Для полной АПП недостаточно оптимизации только технологических процессов. Необходимо добиться своевременных поставок комплектующих требуемого качества, что можно сделать с помощью автоматизации поступления сырья, материалов и запасных частей. При этом важным моментом является взаимосвязь такого управления производством и потребительского спроса в конкретный момент времени.

Возможно развитие ситуации, когда выпуск будет избыточным из-за неточности прогнозов, или наоборот, спрос будет слишком велик и компания не сможет отгрузить требуемое количество продукции потребителям. Чтобы этого не случилось, для автоматизации процессов производства рекомендуется применять DDMRP-методологию, заключающаяся в предоставлении компании возможности поставки на рынок такого количества товаров, при котором бы сохранялась оптимальная загрузка цехов и рациональный расход материальных резервов.

Основной принцип управления производственными запасами заключается в снижении количества готовых изделий и качественном регулировании поставок сырья, материалов и запасных частей. Например, на предприятии создается оптимальный резерв всего, что необходимо для выпуска продукции. Это позволяет осуществлять непрерывное производство, а также можно легко просчитать, в какой момент нужно заказывать новую партию сырья, материалов и запчастей.

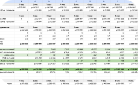

Расчёт расходов на автоматизацию производственных процессов и сроков окупаемости

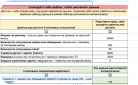

Ожидаемый экономический эффект является основным показателем отдачи от внедрения системы автоматизации производства. Его рассчитывают по формуле:

Э = Э(р) – Е(н) * К(п)

где:

-

Э(р) – годовая экономия;

-

Е(н) – нормативный коэффициент;

-

К(п) – капитальные вложения в создание проекта и внедрение системы.

К(п) считают исходя из продолжительности работ на конкретном этапе. Важно знать, что под проектированием понимают деятельность по подготовке всей системы или какой-либо ее части, а под внедрением – ввод структуры АПП в эксплуатацию.

В начале расчетов определяют длительность каждого этапа работы, от написания технического задания до составления отчетов. Значение этого показателя берут либо в нормативных таблицах, либо рассчитывают по формуле:

Т(о) = (3 * Т(min) + 2 * Т(max)) / 5

где:

-

Т(о) – предполагаемые период (этапа) деятельности;

-

Т(min) и Т(max) – минимальная и максимальная продолжительность работы.

Предполагаемые капитальные затраты рассчитывают по формуле:

К(к) = С + Z(п) + М(п) + Н,

где:

-

С – цена программы АПП;

-

Z(п) – сумма, выплачиваемая специалистам;

-

М(п) – расходы на применение ЭВМ;

-

Н – накладные расходы на стадии проектирования, внедрения.

Расходы на эксплуатационные принадлежности складываются суммированием всех затрат на их покупку, причем в расчет берутся оптовые цены.

Эксплуатационные расходы – это средства, которые тратятся на содержание программистов, обслуживающих систему, а также затраты на обеспечение работы самой программы и обслуживание зданий и сооружений.

Пример. Отечественная организация, имеющая в штате одного бухгалтера, предлагает людям свои услуги. Владельцы бизнеса приобрели лицензию на использование продукта «1С:Бухгалтерия Предприятия 2.0» и наняли для его внедрения сотрудников компании «1С». Предположим, что стоимость ПО составляет 11 000 рублей, а услуги программиста – 10 000. Таким образом, капитальные вложения по внедрению составят:

К = 11 000 + 10 000 = 21 000 рублей

Ежемесячная заработная плата сотрудника составляет 50 000 руб. Общие расходы на содержание персонала составят:

Z = 1 * 50 000 * (1 + 34 % / 100) = 67 000 рублей.

Допустим, что значение годовой экономии от внедрения программы будет таким же, как и предполагаемая экономия на повышении производительности работы бухгалтера, которую рассчитаем с помощью формулы:

P = 67 000 * 9 = 603 000 рублей.

Экономическая эффективность в этом случае составит:

Э = 603 000 – 21 000 * 0,15 = 599 850 рублей.

В итоге даже при приблизительном расчете экономической эффективности, внедрение системы автоматизации на одно рабочее место бухгалтера принесет предприятию годовую экономию в размере 599 850 рублей. Для того чтобы достигнуть этого показателя, потребуется изначально вложить всего 21 000 рублей.

Ответственные за автоматизацию процессов производства

Внедрение системы автоматизации процесса производства – достаточно долгий процесс. Человек, назначенный ответственным за выполнение этой задачи, сначала прописывает все процедуры, которые подлежат АПП, затем оптимизирует их, и совместно с владельцем бизнеса или руководителем предприятия осуществляет подбор программ. В редких случаях компания может все сделать своими силами, но чаще всего нанимают сторонних программистов.

Самостоятельная АПП

В этом случае в компании принимают решение о том, кто будет заниматься автоматизацией конкретных функций. Рабочей группе предстоит определить задачи, выбрать программу и осуществить ее внедрение. Если самостоятельно внедрить не удается, то следует обращение к сторонним специалистам.

Такой вариант автоматизации не потребует значительных капиталовложений, а также не нужно будет знакомить с нюансами бизнеса привлеченных профессионалов. Но если организация не располагает квалифицированными сотрудниками, которые хорошо разбираются в теме, то эта работа будет весьма затратной в плане времени.

Найм команды на аутсорсе

Нет ничего проще, как обратиться в специализированную компанию или пригласить частного программиста высокой квалификации и оплатить выполненную работу. Единственным существенным недостатком данного способа является высокая стоимость услуг. Также полное ознакомление со всеми нюансами бизнеса займет определенное время. Сторонние специалисты иногда практикуют навязывание своих продуктов, которые могут оказаться не совсем нужными вашей фирме. Но, несмотря на все эти недостатки, гораздо эффективнее самостоятельного внедрения считается привлечение инженера по автоматизации процессов производства. В процессе работы он должен решить следующие задачи:

-

собрать информацию об уровне технической оснащенности компании, на основании которой будет осуществляться дальнейшее планирование автоматизации;

-

определить и сформировать стратегии внедрения современной АТПП в соответствии с передовым опытом;

-

подобрать и установить средства автоматизации;

-

обеспечить бесперебойную эффективную работу включенных в АПП машин/устройств;

-

составить проектные документы и руководства по использованию автоматизированного оборудования для сотрудников компании.

АПП является достаточно сложным и трудоемким процессом, поэтому перед ее осуществлением необходимо тщательно проанализировать технологические и экономические составляющие. Грамотно проведенная модернизация проявляется в следующих преимуществах:

-

повышается стабильность и качество производства;

-

увеличивается скорость принятия решений и точность управления;

-

происходит параллельное выполнение всех поставленных задач и мгновенное принятие обоснованных решений в стандартных ситуациях.

Таким образом, АПП сегодня является современным и высокотехнологичным направлением, а в скором времени все механическое производство будет неконкурентоспособным.

Несмотря на то, что сейчас автоматизация развивается достаточно динамично, еще предстоит много работы в этом направлении. Но в перспективе АПП должна интегрироваться с искусственным интеллектом, машинным обучением и робототехникой, и тогда эффективность производственных процессов перейдет на новый уровень.

Оставить комментарий

Оставить комментарий