В статье рассказывается:

- Основы и нюансы производственного планирования в России

- 7 принципов производственного планирования

- Методы и виды производственного планирования

- Основные звенья планирования производственной деятельности предприятия

- 5 этапов планирования производственной деятельности

- Программа оперативно-производственного планирования

- Правильное построение системы оперативно-производственного планирования предприятия: успешные кейсы

Если владелец компании стремится достичь высоких показателей, затратив при этом минимальные суммы, то он должен сделать производственный процесс более эффективным и проследить за своевременным выпуском, а также высоким качеством товаров. Из этого следует, что производственное планирование является одним из важнейших процессов на любом предприятии.

Основы и нюансы производственного планирования в России

Некоторые отечественные бизнесмены утверждают, что добиваются успеха и без разработки производственного бизнес-плана. Чаще всего речь идет об организациях, действующих в сфере обслуживания. И это может быть правдой. Но только в случае использования таких приемов, как неуплата налоговых сборов, резкое снижение качества продукции, обман клиентов.

Источник: shutterstock.com

Вот какие особенности характеризуют производственное планирование на предприятиях в России с учетом сложившихся экономических условий:

-

управление качеством товаров;

-

ориентирование на обязательное планирование в режиме слишком нестабильной загрузки;

-

управление эффективностью труда (обычно на нижнем уровне);

-

высокий риск нарушения объемов и сроков обеспечения фирмы ресурсами из-за проблем с финансами (недостаточно денег на оплату электроэнергии, материалов, сырья);

-

материально-техническое обеспечение;

-

ориентирование главным образом на недолгосрочное планирование по каждому заказу;

-

планирование оперативного контроля и управления по всем самостоятельным направлениям деятельности производства. Это важнее всего для кризисных компаний, которые выпускают продукцию нескольких типов (подшипниковый завод не только производит подшипники, но и выпекает хлебобулочные изделия, имеет участки разлива водки и автосервиса);

-

необходимость использовать специальные подходы к планированию качества товаров и эффективности труда;

-

осуществление постоянного контроля.

В последнем пункте речь идет о наличии планово-нормативной и внутренней нормативно-методической документации, обеспечивающей регламентацию управленческого процесса и отражающей список показателей, нормативов и норм по определенным направлениям деятельности предприятия, а именно:

-

требования государства к техническому уровню товаров (в строительстве — СНиП, в промышленности — ГОСТ);

-

нормы номинальной производительности труда сотрудника даже при неполном использовании рабочего времени;

-

ограничения по расходу сырья на изготовление конкретной продукции.

Также в компании обязательно должна быть документация, содержащая перечень прав и обязанностей штатных, функциональных подразделений и определенных руководителей.

Производственное планирование всегда связано с информационным и технологическим обеспечением (технологическими разработками и научно-технической информацией, поступающей от спецслужб и предназначенной для улучшения экономической эффективности производства).

Главные задачи информационного и технологического обеспечения:

-

повысить продуктивность посредством его рациональной организации (сэкономить накладные издержки, использовать новые способы организации труда и управления в операционном режиме и пр.);

-

повысить качество товаров за счет технического улучшения их конструкции, использования современных технологических процессов, новейшего оборудования, сырья;

-

снизить себестоимость изготовления продуктов с помощью использования товаров-заменителей и более дешевых материалов;

-

снизить энергоемкость производства.

Кроме того, производственное планирование обеспечивает рационализацию материально-технического снабжения предприятия, предусматривая концентрацию изготовления комплектующих деталей на своих собственных площадях, сокращая затраты на их транспортировку и заготовку. В условиях кризиса это особенно актуально.

Менеджмент операционного производственного планирования представляет собой управление определенными операциями с целью сократить расходы на подготовку к ним, их выполнение и контроль за качеством их выполнения.

Производственное планирование влияет на его эффективность — ряд показателей, которые определяют конечную финансовую продуктивность изготовления конкретных товаров, эффективность работы в целом или самостоятельного процесса.

Что же касается управления качеством продукта, то практически во всех организациях главной задачей является обеспечение бездефектности, а не улучшение качества до уровня мировых стандартов.

По итогам производственного прогнозирования составляется бизнес-план.

Этот документ должен отражать 4 ключевых момента:

-

что следует изготовить, сколько и в какой срок;

-

что для этого понадобится;

-

какие ресурсы и мощности есть у организации;

-

каких дополнительных затрат может потребовать организация выпуска и продажи товаров в количестве, достаточном для удовлетворения спроса.

Все эти вопросы касаются производительности и приоритета.

Производительность — способность оказывать услуги, выполнять работы, изготавливать продукцию. Она зависит от того, какими ресурсами располагает фирма (финансы, рабочая сила, оборудование), а также от возможности вовремя получить от поставщиков заказанные услуги, работы, сырьё.

Приоритет — что, в каком количестве и за какой период времени производить. Приоритеты устанавливает рынок.

Производственная мощность (производительность за короткий промежуток времени) — объем работы, который выполняется в конкретный срок с помощью оборудования и труда.

Бизнес-план также должен отражать:

-

маржинальный доход;

-

объём и ассортимент выпускаемых товаров в стоимостном и натуральном выражении;

-

себестоимость единицы продукта;

-

желательный уровень материальных и производственных запасов для уменьшения вероятности остановки работ по причине недостаточности материалов и сырья;

-

себестоимость выпущенных товаров;

-

календарный прогноз выпуска готовых продуктов;

-

потребность в материалах и сырье;

-

программу работ.

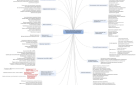

7 принципов производственного планирования

Производственное планирование заключается в умении прогнозировать цели и результаты действий компании, а также определять ресурсы, нужные для достижения конкретных целей.

Источник: shutterstock.com

Бизнес-план любой организации основывается на ряде принципов:

-

Принцип необходимости планирования.Прогнозы нужно применять обязательно и повсеместно, при выполнении любой деятельности. В противном случае какая-то из операций может сопровождаться несвоевременной переменой ориентации, ошибочными маневрами, что повлечет крах или кризис компании.

-

Принцип непрерывности. Разработка бизнес-планов должна быть непрерывной, а сами они — органично сменять друг друга. Если есть такая необходимость, долгосрочные и среднесрочные прогнозы нужно регулярно пересматривать и корректировать с учетом изменяющихся обстоятельств. Годовые бизнес-планы должны вытекать из среднесрочных.

-

Принцип единства. Важно, чтобы прогнозирование проходило системно (разрабатывать сводный прогноз социально-экономического развития фирмы, основанный на отдельных бизнес-планах ее подразделений и служб, связанных с общим планом).

-

Принцип гибкости. Необходимо придать планированию производственных процессов (в целом и каждому из них в частности) способность изменять направленность, если возникнут внутренние или внешние перемены (колебание тарифов, цен, спроса).

-

Принцип точности.Прогноз должен быть максимально точным и достаточным для решения актуальных проблем. Степень точности определяется уровнем прогнозирования (чем он ниже, тем она выше).

-

Принцип участия. Все подразделения предприятия участвуют в прогнозировании.

-

Принцип обоснованности целей и фокуса на конечном результате деятельности. Системность прогнозирования означает, что у всех звеньев предприятия одинаковая конечная цель. Приоритетом является реализация данной цели.

Основу планирования также составляют и общие принципы: конкретность, научность, объективность, системность, приоритетность, комплексность, оптимальность.

Методы и виды производственного планирования

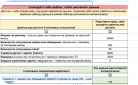

Производственное планирование бывает нескольких разновидностей:

|

В зависимости от уровня охваченных сфер деятельности |

В зависимости от объекта функционирования |

В зависимости от сроков |

В зависимости от возможности внести изменения и дополнения |

В зависимости от вида |

|

• частное (бизнес-план включает лишь конкретные направления деятельности); • общее (прогноз затрагивает все области деятельности предприятия). |

• сбыта товаров; • деятельности; • финансов; • кадрового состава. |

• долгосрочное (свыше 5 лет); • среднесрочное (от 1 до 5 лет); • краткосрочное (от 1 до 12 месяцев). |

• жесткое (план менять нельзя); • гибкое (в бизнес-план можно вносить изменения). |

• текущее (процесс, в ходе которого организация связывает все свои отделы и направления деятельности, формируя единую программу на будущий год); • стратегическое (фирма пытается отыскать новые возможности, применяя 5 связанных между собой процессов, по очереди используя каждый из них). В данном случае всегда есть обратная связь. А значит, влияние на любой отдельный процесс или их комплекс может оказаться противоположным. Вот почему стратегическое производственное планирование и другие его типы значительно отличаются; • оперативное (компания использует имеющиеся ресурсы и строго контролирует все рабочие процессы). Целью производственного планирования данного типа является разработка прогнозов на небольшие периоды. Оно способствует детализации годовых планов. А при расчете финансов фирма разрабатывает комплекс мер по их грамотному распределению. Этот процесс является важной составляющей деятельности любой компании, так как финансовая обстановка изменчива, а все прочие процессы — постоянные. Для укрепления своей конкурентоспособности организация должна иметь свободные финансовые средства. Оперативно-календарным прогнозированием называют процесс, в рамках которого предприятие подробно устанавливает сроки начала и окончания работ каждого вида. |

Существует несколько способов прогнозирования на предприятии:

-

Нормативный.

Планирование и организация производственных работ базируется на единой системе стандартов и норм (единые финансовые нормативы, нормы расхода и запасов сырья и материалов, обслуживания и выработки, длительности промышленного цикла, трудоемкости, организации процесса, численности, применения технических средств и пр.);

-

Балансовый.

Чтобы установить связь между потребностями в ресурсах и источниками их получения, компания составляет финансовые балансы, мощностные, энергетические, материальные, рабочего времени и др. А также связь между программами (соотношение составленного бизнес-плана с мощностью предприятия, трудоемкость плана — с количеством сотрудников).

-

Расчетно-аналитический.

Позволяет вычислить показатели рабочей программы, провести анализ их изменения и установить факторы, которые обеспечивают должный уровень этих показателей. С помощью данного способа определяют основные значения главных характеристик программы и изучают их изменения в отчетном периоде посредством количественного влияния ключевых факторов.

К тому же этот подход помогает вычислить индексы изменения прогнозируемых показателей по сравнении с базовым уровнем.

-

Экономико-математический.

Применяется в разработке экономических моделей зависимости характеристик. Специалисты определяют изменения количественных параметров под действием ключевых факторов. В соответствии с полученными результатами фирма составляет несколько вариантов бизнес-плана производства и выбирает наиболее подходящий.

-

Графоаналитический.

Результаты экономического анализа изображаются графическими средствами. Графики помогают выявить количественную зависимость между сопряженными показателями (производительностью труда, темпами изменения фондоотдачи и фондовооруженности).

К данному методу относится составление сетевых графиков, благодаря которым можно смоделировать параллельное проведение мероприятий во времени и пространстве по сложным объектам: внедрение новых технологий, реконструкцию цеха и пр.

-

Программно-целевой.

План представляет собой программу (комплекс задач и мероприятий), целью которой является достижение одной главной цели. Такие работы приурочивают к конкретным срокам. К характеристикам программы относится нацеленность на определенный результат. Для реализации данного подхода необходимо привлечь специалистов и доверить им все нужные ресурсы.

Как правило, предприятия не пользуются каким-то одним методом, а сочетают несколько вариантов одновременно.

Основные звенья планирования производственной деятельности предприятия

Рассмотрим подробнее основные звенья планирования производственной деятельности предприятия

Стратегия и тактика в планировании производства

Стратегический план всегда основывается на долгосрочных прогнозах и связан с трудовыми ресурсами, объемом выпускаемых товаров, планируемыми производственными запасами, планами закупок и продаж, общей стратегией развития компании и др.

Источник: shutterstock.com

Что же касается тактического плана, то его основная задача — достичь целей стратегического плана.

В тактических планах подробно отражают информацию по всем подразделениям производства (наличие готовых товаров, материальных и трудовых ресурсов, площадей для хранения запасов, транспорта, оборудования, сырья и пр.), нужную для исполнения программы мероприятия.

Их дополняют стоимостными планами, содержащими сведения о себестоимости (издержках) в рамках подразделений, и проектами планирования производственных потребностей в ресурсах.

При этом степень детализации выпускаемых товаров обычно невысока. Детализацию осуществляют по более крупным товарным группам (печи, холодильники и др.).

Календарный план производства

Составляется в виде графика выпуска определенных типов изделий в конкретный срок для разных подразделений производства. При этом используют следующие исходные данные:

-

информацию о готовых продуктах на складе;

-

заказы;

-

план производства.

Производственный план разбивается в календарном плане по датам, определяется количеством конечных товаров каждого типа, которое необходимо выпустить в конкретный период времени (запланировано еженедельное производство 300 единиц продукта модели «X» и 200 единиц продукта модели «Y»).

Функции календарного планирования:

-

выпуск готовых товаров в соответствии с планом реализации, с минимизацией работы сотрудников вхолостую, избыточных запасов и простоя оборудования;

-

распределение ресурсов по всем подразделениям производства;

-

установление приоритетности работ и последовательности выполнения заказов.

Здесь детализация выше, чем в плане производства. Последний составляется по крупным товарным группам, в то время как календарный план учитывает конкретные виды работ и конечных изделий.

Производственная программа

Входит в план производства и содержит информацию о запланированном объеме производства и продажи товаров.

Приложения к программе производства:

-

интенсивность загрузки подразделений;

-

коэффициент использования мощности;

-

производственная мощность фирмы.

Объем выпуска продукции

Рассчитывается с учетом плана закупки и реализации продукции.

Источник: shutterstock.com

План продаж составляется на основе:

-

данных о спросе;

-

сведений о реализации за предыдущие годы;

-

соглашений, которые заключаются с клиентами (заказчиками услуг и товаров).

При разработке плана закупок учитываются:

-

информация о материальных ресурсах на складе;

-

расчет потребности и планирование производственных ресурсов;

-

соглашения с поставщиками.

Важно! Объем и ассортимент производимых товаров должны удовлетворять спрос, не выходя за рамки имеющихся материальных запасов.

В данном случае план составляется по товарным группам. Продукцию относят к определенной категории по ряду признаков, позволяющих отличить одно изделие от другого (сорт, модель, марка, класс точности, артикул, фасон и пр.).

Планируя изготовление определенного количества товаров, приоритет следует отдавать продуктам повышенного спроса (информацию должны предоставить сотрудники отдела продаж).

5 этапов планирования производственной деятельности

Планирование производственной деятельности происходит поэтапно.

Этап 1. Планирование

Сначала компания разрабатывает подробные планы производства. Они позволяют ясно понять, что именно следует выпустить, какой формы и модели, кто, как и когда должен этим заниматься. Данные, нужные для детального производственного планирования, получают из различных источников. Чтобы определить количество и качество товаров, стоит проанализировать бюджет продаж и заказы клиентов.

Как правило, информацию о мощностях предоставляют сотрудники инженерно-технического отдела и производственного менеджмента. На стадии планирования необходимо сформулировать план выпуска товаров и установить обязанности работников по осуществлению поставленных задач, требования для технических средств, сырья и материалов.

Производственное планирование позволяет избежать ошибок при любой длительности планового периода. Четкий план, непрерывная деятельность по выпуску товаров и максимальное использование промышленных мощностей минимизируют расходы на эксплуатацию и обеспечивают своевременные поставки. А также помогают скоординировать работу разных отделов. Таким образом достигается оптимальный баланс и создается основа для контроля в организации.

Этап 2. Составление производственного плана (маршрутизация)

Теперь необходимо разработать план, в котором будут указаны последовательность передвижения материалов и сырья в цепочке операций (от одного типа оборудования к другому), исполнители и место проведения работ, маршрут и очередность действий. Сведения об эксплуатации позволяют отыскать самый эффективный путь и понять, кто и где должен провести работу, в какой последовательности выполнить операции.

Источник: shutterstock.com

Эта информация содержится в типовой карте технологического процесса, помогающей составить диаграмму маршрута, указывающую перечень используемых станков и очередность манипуляций. При отсутствии конкретных технических средств в плане отражают альтернативный маршрут.

Возможно, по самому эффективному пути пойти будет нельзя из-за недоступности станков в нужный момент. Маршрутизация содержит перечень операций, последовательность их исполнения, необходимый класс рабочих и станков.

Исходя из вышеизложенного, можно сделать вывод о том, что маршрутизация является одним из важнейших элементов контроля над производством. Многие управленческие функции связаны со стадиями выпуска товаров и зависят от механизма маршрутизации.

Главные задачи производственного планирования на данном этапе — подбор подходящего персонала, максимальное использование мощностей, определение точного времени на каждую ступень производства.

Этап 3. Составление расписания

Это помогает спланировать время для каждого процесса (заранее определить сроки проведения работ). Расписание должно содержать время начала и завершения конкретных операций. Такой график наглядно отражает сроки выполнения каждого производственного этапа и работы в целом.

В грамотно составленном расписании всегда отмечают самое приемлемое время начала и окончания операции на определенном оборудовании, чтобы уложиться в сроки поставки. По-настоящему качественный план содержит детальные сведения относительно каждой позиции: наличия техники для выполнения нового задания, времени старта операции, объема работы для единицы оборудования, прогресса каждой части производства.

Расписание бывает 2 видов: детальное и главное. Графики первого вида используют для планирования сборочных и производственных операций для каждого товара. А задачи, указанные в графиках последнего вида, применяют для планирования загрузки всего завода.

Этап 4. Выдача заказов (диспетчеризация)

Является частью производственного планирования и контроля, переводит прописанные в документах задачи в реальный процесс по производству товаров. Каждую функцию выдачи заказов выполняют, учитывая все элементы составленного расписания и плана. Главная цель на данной стадии — контроль перемещения сырья в нужное место, удобное расположение инструментов, согласованность операций по производству товаров с выработанным маршрутом.

Источник: shutterstock.com

Выдача заказов обеспечивает согласованность плана и рабочего процесса. В её рамках выдают наряды на исполнение определенных задач. Производство инициирует такие заказы.

Сведения, которые необходимо указывать в нарядах:

-

машины и станки, задействованные в каждой операции, даты начала операций;

-

название продукции;

-

инструменты, нужные для конкретной операции;

-

название финальной сборки, сборочных узлов или изготавливаемых элементов;

-

отделы, принимающие участие в каждой стадии производства;

-

номер заказа;

-

описание и число необходимых операций, порядок их выполнения;

-

количество.

Этап 5. Контроль исполнения

Заключительная стадия, главной целью которой является отслеживание деятельности по изготовлению товаров и обеспечению проведения запланированных работ. Специалисты контролируют выполнение производственного процесса и изучают отклонения от установленных изначально временных норм.

Функции контроля исполнения:

-

Формировать отчетность для руководителей, которая содержит информацию обо всех важных отклонениях от норм. Это необходимо для своевременного принятия корректирующих решений. Сюда также относится формирование отчетов для отдела производственного планирования, позволяющих менять будущую программу действий.

-

Проверять наличие нужного сырья, аксессуаров, материалов, запчастей и инструментов по всем текущим нарядам. Все это должно быть в достаточном количестве — тогда компания сможет запускать и проводить технологические операции без каких-либо проблем.

-

Создавать записи о ходе работ и отслеживать их актуальность.

-

Проверять проведение операций и работ на разных этапах производства. Речь идет о сборе данных относительно начального и заключительного времени решения задач, дате завершения работ, определении фактического состояния исполняемой работы, её соотношения с запланированными сроками окончания, комплектующих и материалов и проверке полученных результатов.

Производственное планирование и контроль осуществляются непрерывно, а все элементы этого процесса связаны между собой и зависят друг от друга. Именно они обеспечивают достаточность объема выпускаемого товара и своевременность его отгрузки.

Программа оперативно-производственного планирования

Чтобы сформировать главный календарный план производства (MPS или ГПК-проект), нужно согласовать оперативный и среднесрочный планы реализации с возможностями производства как в краткосрочной, так и в среднесрочной перспективе.

Основа создания MPS-плана включает в себя:

-

размеры страховых запасов;

-

прогноз реализации;

-

данные о заказах, уже запущенных в производство;

-

заказы клиентов;

-

остатки готовых товаров на складе и пр.

Благодаря оперативному производственному планированию появляется возможность рассчитать нужные объемы товаров, сроки их запуска в производство и выпуска в зависимости от страхового запаса. Кроме того, ГПК-план позволяет оценить сроки отгрузки продуктов с учетом квот запланированного производства и реализации.

Чаще всего MPS-проект представляет собой план изготовления и сбыта выделенных позиций изделий (деталей или сборочных единиц).

Его формирование зависит от выбранной стратегии позиционирования:

-

MTS — производство для склада;

-

ATO — сборка на заказ;

-

MTO — изготовление на заказ.

MPS-план — это скользящий проект, который подразумевает, что новые заказы добавляются по мере их поступления (как правило, ежедневно либо 1-2 раза в неделю) а сам план учитывает период с текущей даты до момента выпуска всех принятых заказов. Причем в данном случае горизонт планирования плавает и всё время сдвигается вперед.

Крупное помесячное и поквартальное оперативное производственное планирование (а также трудовых ресурсов и оборудования) выполняется на основании MPS-плана.

Источник: shutterstock.com

После того как в проект включают все заказы, можно переходить к разработке MRP-плана — подробного объемно-календарного плана по операциям и деталям.

Планирование сбыта здесь осуществляется с учетом MPS-проекта, а также используемой в производстве технологии:

-

объемно-календарные планы завоза, потребности, поставки сырья и комплектующих материалов на участки с центральных складов, в цеха, на склады;

-

подетальные/подетально-пооперационные планы изготовления и передачи сборочных единиц и деталей между участниками (цехами). В данном случае учитывают сложные технологические маршруты: выполнение некоторых операций на других предприятиях, «петли» (разные цехозаходы) и пр.

При разработке производственной программы принимается во внимание наличие сырья и комплектующих деталей на участках и в цехах, а также незавершенного производства в цехах.

Эксперты обычно рекомендуют использовать такой метод MRP-планирования, как скользящее одноуровневое позаказное производственное планирование. Его главная задача — сформировать непрерывные (скользящие) планы заказов. При таком подходе проект регулярно пополняется, а однотипные товары становятся разными учетно-плановыми единицами.

В ходе разработки одноуровневого MRP-плана программы изготовления и сбыта товаров планируются все технологические операции и переделы по подразделениям. Используемые инструменты определяются условиями производства:

-

оперативное календарное оптимизационное управление с учетом ограничений (APS/MES);

-

CRP и MRP-планирование с учетом ограничений;

-

MRP-планирование сбыта продуктов без учета ограничений.

В организации производственного планирования по отдельным заказам и учету ключевым моментом выступает определение точек привязки заказов — стадий производства, планируемых и учитываемых по заказам. А также этапов, которые планируют и учитывают по номенклатуре.

С помощью clobbi можно гибко настроить привязку для заготовительных и сборочных (выпускающих) участков (цехов), выделить номенклатуру (к примеру, заводскую унификацию и нормали), чтобы исключить из позаказного планирования. Учет выполнения планов по производству зависит от модели планирования и особенностей производства. К основным вариантам относятся:

-

автоматическое размещение выполненных операций по заказам в соответствии с их приоритетами;

-

явное указание в документах номера заказа.

Удобнее всего вести учет позаказных проектов в форме их анализа и факта выполнения, где состав заказа отражен в так называемом древе заказа.

Правильное построение системы оперативно-производственного планирования предприятия: успешные кейсы

ОП считается сердцем всех производственных процессов. Компания вполне может просуществовать некоторое время без большого или производственно-финансового планирования, но не сумеет обойтись ни дня без ОП. Ведь каждому сотруднику, приходящему утром в цех, требуется план на смену. И чем качественнее он будет составлен, тем плодотворнее окажется работа всего завода.

Согласно данным статистики, до 50 % заказов, которые приносят коммерческие отделы организации, не выполняются вовремя из-за низкого качества ОП.

Поэтому для потребителей отечественных товаров размещение заказов на них выглядит как игра в рулетку: скорее всего, нужно будет надолго вывести из оборота средства на предоплату и длительное время ожидать поставки. Причем средняя загрузка оборудования чаще всего не составляет и 60 %.

А теперь давайте поговорим о том, как правильно построить систему ОП.

Восстановите значение производственного плана

В 1990–2000-е годы многие предприятия подверглись реформам, а их владельцы привлекли менеджеров из финансовой сферы. В итоге производственное планирование сводилось к разработке финансовых проектов.

Почти на любом заводе специалисты умеют рассчитывать рентабельность и себестоимость, финансовый контроль и бюджетирование хорошо отстроены и пр. Силу представляет финансовая служба, а закон — финансовый план. Красная линия годового бюджета, финансовых КПЭ проходит через многие управленческие процессы. Нередко плановый отдел и план производства не имеют должного статуса.

Именно по этой причине коммерческие подразделения противостоят производству. Формально финансовый критерий эффективности у них общий — максимальная прибыль и выручка, минимальная себестоимость. Но местные КПЭ, которые определяют пути достижения цели, бывают разными.

Коммерческие подразделения взаимодействуют с клиентами, которые есть на рынке. Зачастую это мелкие заказы, небольшие партии с различной доходностью и частой отгрузкой. Чтобы не перестраивать оборудование, производство старается выполнять заказы крупными сериями, а мелкие любыми способами оставляют на потом. Как правило, плановики лишь являются свидетелями перетягивания каната.

Пример.

В компании, изготавливающей и реализующей детали для автомобилей, ОП и его выполнение спровоцировали противостояние коммерческого и производственного отделов. Чтобы это исправить, плановый отдел передали в подчинение гендиректору. Кроме того, его наделили арбитражными функциями: устанавливать и устранять разногласия между коммерсантами и производственниками, находить оптимальные для обеих сторон решения.

КПЭ мастеров и работников коммерческого отдела синхронизировали. Разумеется, они не стали полностью идентичными, однако в них заложили параметр исполнения ОП, разработанного с учетом условий отгрузки от «коммерсов». Финансовые штрафы за неисполнение ОП вскоре научили стороны идти на компромисс.

Безубыточность партии товаров каждого вида была определена таким образом, чтобы избежать перегрузки производства, — маленькими сериями, с более высокими расходами на перестройку под заказ по сравнению с прибылью от его выполнения. Вместе с тем «неудобные» заказы брать в работу сразу. Поэтому сроки их исполнения больше не срывались.

Вот так центр производственного планирования был восстановлен, а хвосты (коммерсанты и производственники) перестали вилять собакой. Конечно, такое положение дел очень благотворно отразилось на финансовых показателях.

Оперативное планирование не должно быть слишком жестким

Ограничения в процессе производства бывают мягкими и жесткими. Мягкие — состав бригад по персоналиям на ближайшую смену, инструменты для работы наладчика, использование одного из нескольких взаимозаменяемых станков. Жесткие — выполнение определенных операций в конкретном цехе, на определенных линиях и с конкретной производительностью.

Источник: shutterstock.com

Ограничения первого типа необходимо отдать на откуп мастеру участка и не усложнять разработку плана избыточными и изменчивыми данными. А вторые должны найти своё отражение в плане и регламентироваться нормативно-справочными документами.

Пример.

На предприятии средней величины, специализирующемся на машиностроении, ввели детализацию нормативно-справочной информации и на её основе создали систему производственного планирования. На расчет плана каждый день уходило по 3-4 часа, а в результате формировались сменные задания на каждый инвентарный номер оборудования. Но в ходе выполнения этих заданий регулярно случались срывы.

Анализ выявил причину. Оказалось, что план слишком подробно описывает деятельность в цехе — до назначения сотрудников на конкретное задание и выбора оснастки. Причем в последней части нередко совершались ошибки — порча, замена и восстановление оснастки не учитывалось. Да и с назначением сотрудников случались конфузы — система не знала о том, что конкретный работник отпросился или ушел на больничный.

Сначала проблему пытались решить усложнением процесса сбора информации. Но в ответ на это взбунтовались плановики, ведь именно в их обязанности входили сбор и отражение в системе всех случае перемещения тысяч позиций оснастки и фиксация месторасположения сотен работников.

Благодаря установлению мягких ограничений по усмотрению цехов удалось избежать увеличения штата контролеров и новых затрат на автоматизацию. К примеру, рабочий сам подбирал инструмент и оснастку. А мастер смены назначал исполнителей на операцию после того, как получал сменное задание с перечнем технологических операций на смену.

Выполнение плана из-за этого приблизилось к отметке в 100 %. А время его расчета уменьшилось до 1 часа.

Расширьте временные горизонты

В большинстве компаний ОП становится утрированно оперативным — сокращается до 2 дней. А это приводит к неэффективному использованию оборудования и невыполнению заказов. Дело в том, что сроки исполнения, о которых договаривается коммерческий отдел, технологические циклы изготовления товаров и более длинные циклы поставки деталей нельзя синхронизировать на малом отрезке времени.

Важно, чтобы ОП учитывало перспективу и не обрывалось последним днем месяца. Плановый период отличается от бухгалтерского тем, что в первом случае 31 числа горизонт не схлопнется в точку. Каждый день, который прожит в производстве, добавляет еще один новый день — со своими очередями, заказами, переналадками, сроками, отгрузками.

Пример.

На металлургическом предприятии действовал месячный цикл для приема заказов в коммерческом отделе. Заказы поступали каждый день, к середине месяца программа становилась известна. Отклонения, связанные с оплатой и корректировками сроков подачи транспорта заказчиками, допускались. Но из всего этого производство видело лишь 1 день. Напоминает «День сурка», не так ли?

В результате такого производственного планирования снизился показатель загрузки оборудования, которое часто перенастраивали для выпуска дневной продукции. Благодаря переходу на четырехдневный горизонт ОП удалось сформировать крупные партии запуска для сокращения переналадок и связанных с ними потерь и простоев.

Также получилось увеличить коэффициент загрузки оборудования до 84 % и прибавить примерно 35 часов в неделю (раньше они уходили на переналадки). Интересно то, что у коммерческого отдела получилось удержать производство от соблазна увидеть портфель заказов на месяц вперед.

В данном случае была высокая вероятность нарушить сроки отгрузки из-за избыточного увеличения партий и образования излишков готовых товаров на складе. Фирма смогла отыскать золотую середину в горизонте ОП при помощи установления правила длительности горизонта в 3-4 длительности технологического цикла.

Вытяните планирование через отгрузку

Чтобы подтянуть ОП, склад должен работать как часы, а отгрузка — проходить без каких-либо сбоев.

Пример.

Темпы роста производства канцелярских товаров в одной российской фирме снизились. Территорию расширить нельзя, а переносить площадку невыгодно. Слабым местом оказался склад: отгрузка товаров происходила слишком медленно, и фуры скапливались на небольшой складской территории или простаивали на узких подъездах к заводу.

Источник: shutterstock.com

При помощи WMS (Warehouse Management System) владелец автоматизировал склад и внедрил ячеистое хранение. Благодаря этому товарооборот увеличился в 3-4 раза.

Однако производство перестало соответствовать: вместо ожидаемых клиентами товаров выпускало те, которые занимали место на складе и сами должны были ждать покупателей. В КПЭ выявили несоответствия и устранили их, заменив на общий показатель — поставку ассортимента, запланированного к отгрузке на ближайшие 2-3 дня. В итоге сроки выполнения заказов коммерческой службы и сроки выпуска продукции в производстве синхронизировались.

Проблемы затаривания и отгрузки решились после изменения значения и функции производственного планирования, выработки плановиками алгоритмов согласования запросов производства и коммерческого отдела. Время ожидания от заказа до поступления продукта заказчику уменьшилось с 5 дней до 1.

Наладьте информационную функцию ОП

К основным функциям производственного планирования относится прозрачность потоков и обратная связь. Сведения о запланированных сроках выпуска товаров наиболее важны для директора производства, а также коммерческой службы.

Пример.

На заводе по производству медицинского оборудования регулярно срывались сроки исполнения заказов. Недовольство коммерческой службы заключалось в том, что она обеспечивала заказы и оборудование, однако продукция выпускалась лишь вполовину от нужного ассортимента.

Коммерсанты и производственники винили во всем друг друга.

На самом производстве ситуация сложилась не лучшая. Чтобы увеличить фонд оплаты труда, технологи стали завышать нормы. А для повышения заработка рабочего ему писали двойную временную норму на простую операцию.

К тому же фактическая скорость изготовления и указанная технологами могут быть разными. Из-за отсутствия независимых источников менеджерам пришлось полагаться лишь на отчеты специалистов. А также бегать в цех и наблюдать за перемещением своих заказов.

Чтобы решить проблемы, процесс производственного планирования реорганизовали. ОП стал заниматься всего 1 человек (вместо 5). Освободившихся сотрудников перевели на должности диспетчеров, работающих с цехами. Новой задачей стало доведение плановых заданий, которые подготавливались в информационной системе, до цехов. А также контроль их исполнения.

Увеличение штата не потребовало дополнительных затрат и вложения в информационную систему с лихвой окупились. Производственное планирование стало действительно оперативным, так как время подготовки проекта уменьшилось с 3 дней до 2 часов! Как правило, диспетчерам известно обо всех отклонениях производства. Раньше они докладывали об этом 1 раз в сутки, а теперь стали сообщать системе.

Информирование коммерческого отдела и производственного менеджмента шло через неё. Благодаря этому плановик смог в реальном времени видеть все сведения об отклонениях в сроках отгрузок и корректировать их, пока не стало слишком поздно.

Так, информация по загрузке, выпуску и нужным материалам стала передаваться каждый час в дирекцию, и добавилась экстренная передача данных при чрезвычайных происшествиях. У коммерческого отдела появилась возможность посмотреть процесс выполнения каждого заказа и увидеть реальные сроки. Если какие-либо форс-мажоры нарушили бы сроки, то фирма смогла бы вовремя известить покупателей.