О чём речь? Внедрение бережливого производства становится уже не только успешной моделью развития любого бизнеса, но и необходимостью в современном мире. Всё больше компаний обращаются к этой схеме построения производственных отношений, чтобы не только обеспечивать постоянный приток прибыли, но и грамотно распределять имеющиеся ресурсы.

О чём речь? Внедрение бережливого производства становится уже не только успешной моделью развития любого бизнеса, но и необходимостью в современном мире. Всё больше компаний обращаются к этой схеме построения производственных отношений, чтобы не только обеспечивать постоянный приток прибыли, но и грамотно распределять имеющиеся ресурсы.

На что обратить внимание? Бережливое производство, или система Lean, подразумевает стабильный рост бизнеса благодаря снижению убытков, таких как брак, просрочка. Чтобы эффективно внедрить данный подход, важно иметь представление о его принципах и целях, плюсах и минусах, методах и инструментах, а также функциональных этапах построения.

На что обратить внимание? Бережливое производство, или система Lean, подразумевает стабильный рост бизнеса благодаря снижению убытков, таких как брак, просрочка. Чтобы эффективно внедрить данный подход, важно иметь представление о его принципах и целях, плюсах и минусах, методах и инструментах, а также функциональных этапах построения.

В статье рассказывается:

- Что такое бережливое производство

- Какие потери минимизирует бережливое производство

- 5 основных принципов бережливого производства

- 10 методов бережливого производства

- 5 распространённых стереотипов о бережливом производстве

- Эффективность внедрения бережливого производства на предприятии

- Проблемы внедрения бережливого производства и рекомендации по их предотвращению

- 7 этапов внедрения бережливого производства

- Инструменты внедрения бережливого производства

- Оценка эффективности процесса внедрения бережливого производства

- 3 ключевые ошибки при запуске бережливого производства

- 2 примера бережливого производства

- Полезные книги о бережливом производстве

- Часто задаваемые вопросы о внедрении бережливого производства

-

Чек-лист: Как добиваться своих целей в переговорах с клиентамиСкачать бесплатно

Чек-лист: Как добиваться своих целей в переговорах с клиентамиСкачать бесплатно

Что такое бережливое производство

Особая концепция управления организацией, при которой повышение показателя производительности осуществляется за счет уменьшения потерь, называется бережливым производством. Синонимом этого понятия является система «Lean», которая в английской транскрипции обозначается как «lean manufacturing» или «lean production».

Ключевой задачей, стоящей перед производственной системой, является постоянное формирование у потребителя «потока создания ценности». В ее основе лежит оптимальное сочетание всех процессов, результатом которых является производство продукции при минимальных трудозатратах. Такой подход существенно улучшает экономические показатели и результаты работы компании, среди которых себестоимость товаров, объем производства, объем оборотных средств, рентабельность, прибыль и т. д. Толчком ко всем перечисленным улучшениям является освоение принципов бережливого производства.

Источник: shutterstock.com

Появлению системы бережливого производства, о которой услышали в 80-90-х годах прошлого века, мир обязан двум японским инженерам – Тайити Оно и Сигео Синго. Если говорить точнее, то впервые такой подход был применен в середине прошлого столетия, но формирование системы завершилось только в 90-е годы.

Усилия инженеров были направлены на то, чтобы устранить те действия, которые не добавляли продукту никакой ценности на протяжении всего его жизненного цикла. Причем в данном случае речь идет не только о технологии, а о всей управленческой концепции, которая должна быть максимально ориентированной на рынок. Обязательным условием такого подхода является заинтересованность и вовлечение в процесс всего персонала организации.

Статистика показывает, что внедрение бережливого производства или отдельных его инструментов приносит ощутимый эффект и является очень перспективным направлением развития бизнеса, поэтому такой подход применяется в различных сферах деятельности.

Изначально он применялся только на заводах таких автопроизводителей, как «Хонда» и «Тойота», из-за чего его называли «Toyota Production System». На сегодняшний день внедрение принципов бережливого производства характерно для таких отраслей, как:

-

медицина;

-

торговля;

-

логистика;

-

банковские услуги;

-

образование;

-

нефтедобыча;

-

строительство;

-

информационные технологии.

Читайте также!

Независимо от того, в какой сфере применяется бережливое производство, с его помощью достигается максимальная продуктивность работы при минимальных потерях. При этом следует иметь в виду, что такой подход должен быть адаптирован к условиям конкретной организации.

Особенности предприятий с внедренной системой бережливого производства

Те компании, деятельность которых строится на использовании рассматриваемой концепции, часто называют «бережливыми». Их отличительными чертами является следующее:

-

Все сотрудники являются основой для организации нормально функционирующего производственного процесса. Именно кадровый потенциал компании играет роль созидательной силы, в то время как техника является одним из способов решения задачи. Никакие планы и технологии, какие бы совершенные они ни были, не смогут привести организацию к успеху, если за ними не будут стоять творческие и интеллектуальные люди.

-

Все производственные системы должны иметь ориентацию на максимальное достижение устранения всех видов потерь и постоянное совершенствование. Каждый член команды, не зависимо от его положения в компании, должен быть вовлечен в эти процессы на ежедневном уровне.

-

Принимая любые решения, топ-менеджмент учитывает не только текущие материальные интересы, но и перспективы дальнейшего развития. Руководителям не стоит заниматься администрированием, которое не приносит пользы, не приветствуется жесткий контроль и оценка деятельности работников с помощью большого количества показателей.

Первичной задачей менеджмента является организация производственного процесса, своевременное обнаружение, решение и предупреждение проблем. Отдельно ценится такое качество сотрудника, как умение обнаруживать трудности и преодолевать их.

Какие потери минимизирует бережливое производство

В любой хозяйственной деятельности неизбежно будут какие-либо расходы. Сюда относятся платежи за электроэнергию, воду, другие ресурсы, просроченные товары, арендная плата и т. д. Все это учитывается при ценообразовании товара.

Небольшие компании, оперирующие маленьким объемом товара, практически всегда проигрывают в конкурентной борьбе с крупными предприятиями, которые за счет большой партии могут устанавливать меньшую цену на аналогичную продукцию. Для того чтобы выдержать усиливающуюся конкуренцию и не быть в убытке, у каждой организации есть два пути, первый из которых заключается в увеличении производства, а второй – в минимизации расходов.

Некоторые компании идут по пути сокращения штата, снижения заработной платы, ликвидации выпуска нерентабельной продукции и т. д. Другие выбирают технологическую экономию, которая заключается в установке солнечных батарей, позволяющих экономить на электроэнергии, закупке дополнительных производственных линий для создания дополнительной продукции из отходов производства или вторсырья.

Более перспективным считается второй вариант, так как он позволяет минимизировать убытки при сохранении качества продукции, а также приводит к увеличению эффективности бизнеса и росту прибыли.

Источник: shutterstock.com

Основные виды потерь

К потерям относятся все процессы, которые оказывают негативное воздействие на эффективность производства.

К основным их видам относятся:

-

Движения. Считается, что неоправданные действия оборудования или операторов, приводят к увеличению времени на производство товара, вследствие чего растет его стоимость.

-

Транспортировка. Необходимо исключить из производственного процесса бесполезные перемещения, вызывающие задержки, повреждения и т. д. Для этого нужно располагать оборудование в соответствии с технологической цепочкой.

-

Технология. Имеющиеся недоработки данной сферы могут привести к тому, что продукт не сможет отвечать всем требованиям целевой аудитории.

-

Избыточное производство. Нереализованная продукция должна быть учтена и правильно храниться, что влечет дополнительные расходы.

-

Ожидание. Переизбыток полуфабрикатов, ожидающих своей очереди на обработку, также повышает итоговую стоимость изделия.

-

Дефекты. Брак и иные повреждения, полученные в процессе производства, становятся дополнительной статьей расходов.

-

Запасы. Избыточный объем готового товара приводит к тому, что часть средств компании становится замороженной и не участвует в бизнесе.

Внедрение технологий бережливого производства может происходить в процессе проектирования, при управлении проектами, на стадии изготовления продукции и при ее реализации.

Читайте также!

5 основных принципов бережливого производства

Организация внедрения бережливого производства требует от компании довольно серьезных усилий. Если реализация всех пяти принципов данной концепции, которые сами по себе достаточно просты и сформулированы ниже, произойдет успешно, то эффективность деятельности предприятия будет стремиться вверх.

-

Необходимо определить, как с позиции потребителя формируется ценность продукта. На предприятии в процессе изготовления товара могут выполняться действия различного характера, но не все из них важны для клиента. Если организация будет точно знать, что конкретно нужно конечному потребителю, она сможет установить, какие процессы могут предоставить ему ценности, а какие – нет.

-

Нужно определить все необходимые действия производственной цепочки, после чего постараться устранить имеющиеся потери. Для оптимизации работы и выявления утрат необходимо пошаговое описание всех действий, начиная с момента получения заказа и заканчивая его отправкой потребителю. Только так появляется возможность определения возможных улучшений производственного процесса.

-

Перестройка действий производственной цепочки необходима для организации целостного потока работ. В процессе производства должны исключаться все межоперационные потери, такие как простои, ожидания и т. д.

Перестройка подразделяется на:

-

техническую и структурную реорганизацию;

-

организационную структуру;

-

планирование и финансы.

Источник: shutterstock.com

-

-

При совершении любых действий необходимо руководствоваться интересами потребителя. В идеале, организация должна выпускать только тот продукт и в том объеме, который востребован конечным потребителем. Так можно избежать ненужных потерь и затрат.

-

Необходимо стремление к совершенствованию, которое заключается в постоянном сокращении ненужных действий. Применение и реализация системы бережливого производства должна быть не единичным мероприятием, а постоянным. Максимальный эффект достигается только при регулярном и систематическом поиске и устранении потерь. Стремление к совершенствованию делится на две категории:

-

кайкаку, что означает радикальные улучшения потока создания ценности;

-

кайдзен, представляющий процесс непрерывных улучшений, начинающийся после первичной отладки системы.

-

Если у компании дела идут хорошо, прибыль стабильна и находится на высоком уровне, то это вовсе не означает, что лучше уже не будет. Всегда можно что-то улучшить и получить еще больше. Для этого все члены команды должны постоянно анализировать и оценивать свою работу, искать возможности ее улучшения.

10 методов бережливого производства

Методы бережливого производства представляют собой набор стратегий и подходов, которые направлены на то, чтобы минимизировать отходы, оптимизировать потребление ресурсов и снизить негативное влияние производства на окружающую среду.

-

Устранение потерь. Заключается в идентификации и элиминации всех видов потерь, а именно: недостатки в процессе производства, простои оборудования, переработка и возврат товаров.

-

Постепенное сокращение масштабов. Имеется в виду уменьшение объема производимых товаров до того количества, которое способно удовлетворить потребности рынка.

-

Повышение качества. Необходимо производить товар или услуги с максимальным качеством при минимальных затратах ресурсов и времени.

-

Устранение недостатков. Необходимо проводить постоянную работу над причинами возникновения дефектов с целью недопущения их повторного появления.

-

Улучшение энергоэффективности. Заключается в использовании энергосберегающих технологий и оборудования, применении возобновляемых источников энергии.

Источник: shutterstock.com

-

Организация эффективного использования материалов. Имеется в виду максимально возможная переработка отходов производства, использование материалов с минимальной негативной экологической нагрузкой.

-

Обучение персонала. Для эффективного применения методов бережливого производства и предложения новых идей для улучшения производственных процессов необходимо повышать квалификацию сотрудников.

-

Вовлечение поставщиков. Следует развивать сотрудничество с теми поставщиками, которые также придерживаются концепции внедрения бережливого производства.

-

Управление жизненным циклом товара. Необходимо вести учет экологических аспектов на каждом этапе жизненного цикла товара, начиная от его разработки и производства, до последующей утилизации и переработки отходов.

-

Внедрение инноваций. Заключается в поиске новых и современных технологий, которые позволят усовершенствовать производственные процессы и обеспечат наиболее эффективное использование всех ресурсов.

5 распространённых стереотипов о бережливом производстве

Нередко можно встретить ситуацию, когда консервативный руководитель вследствие своих ложных убеждений не может принять новые принципы организации производства.

Несмотря на это, принципы LEAN не теряют своей объективности. Устоявшиеся стереотипы мышления, а также внутренние противоречия не должны становиться препятствием на пути реализации мероприятий по внедрению бережливого производства. Ниже перечислены основные моменты, которые мешают осознанию полезности такого подхода к организации производства.

-

Компания работает не одно десятилетие, неплохо обеспечена заказами, поэтому кардинальные перемены не нужны

На самом деле, за последние два десятка лет произошло стремительное изменение рынка, поэтому приверженность старым принципам производства не сможет долго поддерживать деятельность организации на должном уровне, и со временем неизбежно приведет к отставанию от конкурентов.

-

Все современные технологии, придуманные за рубежом, не будут работоспособны в наших условиях и с российским менталитетом

Несмотря на то, что подход бережливого производства был разработан и освоен в Японии, весь западный деловой мир подхватил и развил его. Данный метод никаким образом не связан с чем-то национальным, его принципы являются универсальными и основаны на сохранении ресурсов с помощью современных инструментов.

-

Не приживется, попробуют и бросят

Применение системы постоянного совершенствования должно быть не единовременным мероприятием, а постоянным, основанным на полном изменении культуры производства. Важно начать проводить изменения, а после первых существенный улучшений уже никто не захочет останавливаться.

-

«Я – только винтик в системе, что я могу?»

Так могут думать только те сотрудники, которые ходят на работу для галочки: пришел, отработал, получил зарплату. Но если каждый работник будет вовлечен в процесс, начнет действовать, правильно организует свое рабочее место и усовершенствует рутинные процессы, то эффективность работы компании многократно возрастет.

-

Нужно все менять, это трудно и затратно

Многочисленные примеры внедрения бережливого производства показывают, что изменению подвергнутся только стереотипы. Для освоения принципов LEAN не потребуется никаких дополнительных финансовых затрат, кадровых изменений и перестановок, немедленных изменений технологических процессов. В первую очередь необходимо пересмотреть свой менталитет, а это довольно неторопливый процесс.

Эффективность внедрения бережливого производства на предприятии

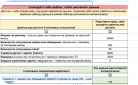

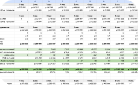

Работа компании, где освоены и успешно применяются методы бережливого производства, характеризуется следующими изменениями показателей:

-

производительность увеличивается в 3-10 раз;

-

простои снижаются в 5-20 раз;

-

длительность производственного цикла сокращается в 10-100 раз;

-

в 2-5 раз сокращаются складские запасы;

-

происходит уменьшение уровня брака в 5-50 раз;

-

выпуск новых образцов продукции происходит быстрее в 2-5 раз.

Примеры оптимизации после внедрения бережливого производства

Ниже приведены лучшие примеры результатов использования технологии бережливого производства на практике в разных отраслях:

-

в электронной промышленности с 31 до 9 сократилось количество этапов производства, изготовление товарной единицы стало происходить за 1 день, а не за 9, освободились 25 % площадей, экономия за 6 месяцев составила около 2-х миллионов долларов;

-

за 16 недель в авиационной промышленности стал выполняться один заказ вместо 16 месяцев;

-

увеличение качества на предприятиях автомобильной промышленности составило 40 %;

-

на 35 % увеличилась производительность в цветной металлургии;

-

при капитальном ремонте крупнотоннажных судов произошло освобождение 25 % производственных площадей, на выполнение одной основной операции стало требоваться 2 часа вместо 12, экономия за 15 дней составила 400 тысяч долларов;

-

сборка автомобильных узлов и компонентов характеризуется освобождением 20 % производственных площадей и отказом от строительства нового корпуса, а экономия за неделю составила 2,5 миллиона долларов;

-

в фармацевтической промышленности произошло сокращение отходов с 6 % до 1,2 %, снизилось потребление электроэнергии на 56 %, ежегодно экономится 200 тысяч долларов;

-

при изготовлении потребительских товаров наблюдается увеличение производительности на 55 %, производственный цикл сократился на 25 %, объем запасов уменьшился на 35 %, недельная экономия составляет около 135 тысяч долларов.

Проблемы внедрения бережливого производства и рекомендации по их предотвращению

Разрабатывая план внедрения бережливого производства в компании, следует начинать с пробного захода. Специалисты рекомендуют сначала перевести на новую модель какой-то определенный продукт, проект или заказ. Таким образом, появляется возможность оценки всех преимуществ от использования системы lean.

В период внедрения новых методов потребуется прекратить пользоваться традиционными подходами к организации процесса производства. Из всего перечня потерь следует отобрать самую сложную и начать работать над ней. Увидев положительные изменения от проделанного, остальные сотрудники могут проникнуться доверием к системе lean.

Источник: shutterstock.com

Наиболее безболезненно переходят на бережливый режим работы предприятия, специализирующиеся на сборке изделий на нескольких поточных линиях, из которых впоследствии собирается конечный продукт. Чаще всего это сборочные предприятия. Если в такой организации начались преобразования, то в дальнейшем они распространяются на поставщиков и дистрибьюторов.

Прозрачность участников – это основная трудность, с которой сталкиваются при формировании бережливого подхода. Эта методика становится максимально полезной только в том случае, если все участники процесса находятся на виду. Другими словами, необходимо будет раскрыть все коммерческие тайны, показатели финансовой отчетности и т. д. Не все компании охотно идут на разглашение таких данных.

Преодолеть недоверие поможет соблюдение следующих условий:

-

ценность каждого ассортиментного ряда устанавливается всеми участники потока;

-

все организации должны получать выгоду в соответствии с объемом их инвестиционных вложений;

-

все участники должны быть вместе и на постоянной основе проверять участки потока с целью обнаружения потерь и их дальнейшего устранения.

По статистике, наиболее крупные капиталовложения приходится делать на начальных этапах потока, когда происходит переналадка производства с выпуска больших партий на мелкосерийное производство. При этом основным выгодоприобретателем будут те компании, которые находятся на последних стадиях потока. Как правило, это продавцы товара. Для выравнивания условий участников необходимо проработать компенсационные механизмы, например, вносить одинаковые суммы в техническое перевооружение и т. д.

Для внедрения в компанию системы lean требуется соблюдение следующих условий:

-

необходимо наличие «агента перемен», или человека, у которого есть достаточное количество полномочий и который не боится конфликтов и готов бороться за внедрение нового подхода;

-

не только «агент перемен», но и вся компания должна располагать базовыми данными о сути системы lean и её процессах;

-

текущая ситуация бизнеса должна быть приближена к критической, так как к кардинальным переменам готовы те организации, у которых дела совсем плохи;

-

нужно четко представлять, что такое потоки создания ценности на предприятии.

Для внедрения поточного метода организации необходимо выполнить следующие действия:

-

Разбить производство на сообщества по ассортиментным рядам и организовать командную работу с каждым из них.

-

Создать подразделение, которое будет отвечать за организацию сбора информации о работе групп и ее дальнейший анализ. Таким образом, можно определить самые эффективные практики и распространить их на остальные совокупности.

-

Спланировать и провести такие действия, результатом которых станет переход традиционной работы партиями на потоковый процесс, а затем осуществить модернизацию технологического оборудования.

-

Разработать основные целевые показатели для компании: сокращение объема запасов, рабочих циклов и т. д.

Источник: shutterstock.com

Нередко работники компании с опаской относится к внедрению технологий бережливого производства, так как оптимизация, как правило, начинается с сокращения или перераспределения персонала. Для того чтобы не терять сформировавшийся коллектив, часть предприятий практикует наращивание объемов производства продукции.

Специалисты считают такой подход оправданным благодаря эффекту бережливости, который заключается в повышении конкурентоспособности и объемов реализации товаров. В качестве рекомендации они советуют заранее позаботиться о формировании стратегии роста.

Но чаще всего реальность такова, что имеет место сокращение штата. К этой процедуре необходимо подходить с точки зрения бережливого производства, т. е. сокращать тех сотрудников, которые не создают никакой ценности для клиента.

Высвобождающиеся за счет внедрения новых методов и принципов работы ресурсы наиболее целесообразно перенаправить на актуальные нужды организации, стимулирование спроса или развитие новых производств.

Читайте также!

7 этапов внедрения бережливого производства

Главной целью внедрения инструментов бережливого производства является избавление от потерь, т. е. тех действий, которые не имеют и не несут никакой ценности. Японское слово «муда» является признанным во всем мире названием потерь или тех видов деятельности, которые потребляют ресурсы, но при этом не создают никакой ценности.

Существует семь основных этапов бережливого производства:

-

Разделение всей выпускаемой продукции на ассортиментные ряды и формирование команд для работы над каждой группой товаров. В процессе труда разрабатываются целевые показатели, которые должны быть достигнуты при производстве: сокращение продолжительности производственного цикла, уменьшение складских запасов и т. д.

-

Определение ценности товара или услуги с точки зрения потребителя. Иными словами, необходимо выявить действия, которые полезны конечному потребителю, и операции, нужные только производителю.

-

Определение оптимального количества операций, которые понадобятся для производства ценного продукта. Настройка производственной цепочки, которая начинается с момента планирования и заканчивается поставкой готового товара, при этом все потери должны быть минимизированы.

-

Организация непрерывного процесса по выпуску ценного продукта при глобальном пересмотре всего процесса его изготовления. Все действия работников должны соответствовать принципам бережливого производства. Убираются все операции, которые не добавляют выпускаемому продукту никакой ценности. Потери времени из-за простоев и ожидания минимизируются. При нехватке производственных мощностей и технологий происходит их активное внедрение.

-

«Вытягивание» продукта со стороны потребителя. Суть данного термина заключается в том, чтобы организации стремились выпускать только тот товар, который необходим клиентам, и том количестве, в котором его можно реализовать.

-

Создание отдельного подразделения, задачами которого будет сбор и анализ опыта рабочих групп. Это необходимо для того, чтобы определить наиболее эффективные практики и распространить их на другие коллективы.

-

Непрерывное совершенствование всех процессов, происходящих на предприятии. Улучшается дизайн продукта и его качество. Освоение принципов бережливого производства – это изменения в деятельности организации, выполняемые на постоянной основе. В поиск возможных улучшений и сокращений потерь должен быть вовлечен каждый сотрудник.

Инструменты внедрения бережливого производства

Внедрение бережливого производства реализуется посредством нескольких методов и инструментов, которые приведены ниже:

-

TPM или Total Productive Maintenance – обозначает «всеобщее обслуживание производства» и заключается в уменьшении простоев, которые связаны с выходом оборудования из строя или его излишним обслуживанием.

-

Визуальный менеджмент. Представляет собой наглядное и понятное размещение всех необходимых для производства деталей, инструментов, документации о производственном процессе. В результате каждый участник может с легкостью оценить состояние системы, вовремя определить дефект и устранить его.

-

Система «5C» заключается в правильной организации рабочих мест. Расшифровывается следующим образом: «сортировка, соблюдение порядка, содержание в чистоте, стандартизация, совершенство».

-

Кайдзен, или «непрерывное совершенствование». Это объединение всех работников в единую слаженно действующую команду, которая работает в соответствии со стандартами корпоративной системы ценностей.

-

Канбан. Заключается в контроле потоков выпущенной продукции, эффективной загрузке сотрудников, оптимизации запасов на складах.

-

Just-in-time, или «всегда вовремя». Это предотвращение потерь рабочего времени.

-

Poka Yoke, или «система защиты от ошибки». Здесь подразумевается исключение сбоев в работе оборудования и программного обеспечения.

-

Jidoka, или «автономизация». Представляет собой защиту от массового производства бракованный изделий при помощи искусственного интеллекта.

-

Heijunka, или «выравнивание» – это регулирование товарных потоков в зависимости от спроса.

С помощью инструментов бережливого производства можно избавиться от потерь различного рода, а также вывести свой продукт на новый качественный уровень. В первую очередь важно определить направление, которое необходимо усовершенствовать, а затем подобрать оптимальный инструментальный набор.

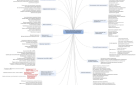

Оценка эффективности процесса внедрения бережливого производства

Экспертная оценка эффективности бережливого производства осуществляется в соответствии с тремя основными системами:

-

Стратегическое управление

Здесь показателями являются:

-

наличие философии Lean production;

-

KPI;

-

вовлеченность руководства;

-

удовлетворенность потребителей.

-

-

Персонал

Оцениваются следующие показатели:

-

обучение и сплоченность сотрудников;

-

количество и качество кайдзен-предложений;

-

создание самообучающейся организации;

-

воспитание лидеров.

-

-

Процессы

Эксперты оценивают:

-

использование инструментов бережливого производства;

-

снижение потерь;

-

повышение качества продуктов и обслуживания;

-

работа с поставщиками и дилерами.

-

Каждый эксперт должен оценить все параметры, проставить баллы, после чего рассчитать среднюю оценку.

Читайте также!

3 ключевые ошибки при запуске бережливого производства

Во многих источниках информации можно найти большое количество успешных историй внедрения программ бережливого производства. Как правило, такие рассказы заканчиваются впечатляющим результатом, который стал возможен благодаря слаженной работе всей команды. Такой контент обязателен к прочтению и анализу всем, кто только начинает вынашивать план внедрения бережливого производства.

Ниже описаны три основные ошибки, которые встречаются при запуске программы lean:

Тотальное делегирование «суперэкспертам» или «крайним»

Данное действие относится к ошибкам фатального характера и является наиболее распространенным. Суть данной оплошности заключается в том, что у одного человека или отдела концентрируется множество функций, таких как управления lean-проектами, организация работы с предложениями работников, обучение и повышение квалификации, операционное совершенствование и т.д.

Тотальное делегирование указывает на то, что управляющие руководители организации или начальники подразделений не принимают участие в процессе или придерживаются стратегии минимальной поддержки.

Делегирование такого типа может доходить до двух типов работников: «супер-эксперт» и «крайний».

Источник: shutterstock.com

К супер-экспертам чаще всего относятся приглашенные в организацию специалисты со стороны. Они обладают опытом работы в более развитой lean-компании и привлекаются к сотрудничеству в качестве консультантов или наемных работников.

При грамотном взаимодействии с такими специалистами, их помощь может принести очень много полезного для правильной организации работы.

При выборе эксперта необходимо обращать внимание на такое его качество, как наличие опыта внедрения бережливого производства. Иными словами, специалист должен лично пройти все стадии становления проекта. Те эксперты, которые начали свою деятельность на предприятиях с уже устоявшейся культурой бережливости, не могут в полной мере обладать необходимыми навыками для внедрения. Можно провести в пример следующую аналогию: не стоит нанимать профессионального водителя при создании автомобиля, достаточно пригласить отличного конструктора с посредственными навыками вождения.

Важно помнить, что при запуске бережливого проекта, вовлечении сотрудников, выстраивании процесса по управлению проектами требуются совершенно иные компетенции, чем при регулярной и стандартизированной работе по усовершенствованию в сложившейся системе.

Исправить ситуацию в системе тотального делегирования, даже с привлечением супер-экспертов, достаточно тяжело. Для этого нужны усилия системных лидеров и руководителей на всех уровнях. Только при массовом вовлечении можно добиться положительных результатов в области формирования культуры нового типа.

Все описанное выше относится и при делегировании «крайнему», только в этом случае ситуация будет еще хуже. Как правило, крайний – это молодой сотрудник без опыта работы, у которого недостаточный уровень социального авторитета. Он бы и сам не прочь бы делегировать бережливые задачи, но проблема в том, что ниже него на иерархической лестнице никого нет. Причем крайним может быть не только человек, но и отдел.

Данную ошибку довольно легко определить. Для этого необходимо задать всего лишь один вопрос: «Кто ответственный за достижение целей бережливого производства?». Если ответ будет из области «Lean офис» или «Отдел/управление развития производственной системы», то это и есть прямое указание на ошибку.

Ресурсное ограничение

«Мы поможем внедрить бережливое производство за полгода», «Lean возможно без вложений, мы повысим эффективность без денег», «Не нужно выделять время на проекты трансформации! Ведь иные задачи отменять у участников проектов никто не собирается», «Не нужно тратить время и деньги на консультантов, тренеров и учебные курсы. Читайте литературу и все поймете! Мы все сделаем за вас».

Если вы сталкиваетесь с такими выражениями, то с большой долей вероятности в организации совершают ошибочное действие.

В таких компаниях к дефицитным ресурсам относится как раз время, а не деньги, что проявляется в следующем: внедрение происходит под сильным временным дефицитом и на решение lean задач не выделяется достаточного количества времени.

Источник: shutterstock.com

О наличии данной проблемы свидетельствуют следующие факты:

-

у ответственного за программу развертывания бережливого производства в работе одномоментно находится более 50 задач;

-

руководителю локального проекта дается всего 3 месяца на анализ и преобразования потока, а также внедрение подходящих lean инструментов;

-

на предприятии открыто сразу 10 таких локальных проектов;

-

руководители проектов, а также их участники, сталкиваются с этим впервые.

Организация, столкнувшаяся со сверхнапряжением, начинает отвечать суперкомпенсацией, что приводит к последовательному обрушению всех проектов.

Но это еще не все беды при дефиците времени. Ошибка может проявиться и в тот момент, когда задачи по бережливому производству ставятся без учета корректировки всего портфеля задач, что ведет к их переизбытку.

Для выхода из сложившейся ситуации есть три пути:

-

увеличение продолжительности рабочего дня и реализация задач развития в сверхурочное время;

-

игнорирование предыдущих задач;

-

игнорирование задач развития.

При этом следует иметь в виду, что если команда будет постоянно работать сверхурочно, то это измотает ее, так как lean процессы непрерывны.

Варианты с игнорированием тех или иных задач чреваты репрессиями со стороны руководства, или же, в лучшем случае, все будет выполняться спустя рукава, т.е. формально.

Помимо дефицита времени не стоит забывать о финансах и знаниях. Проблемы в lean трансформации могут создать попытки экономии на обучении, повышении квалификации, обустройстве рабочих мест и т.д.

Лоскутность подхода

Для системы непрерывного совершенствования характерен такой же структурированный подход, как в производстве или бухгалтерии.

Необходимо систематизировать следующие функции развития производственной системы:

-

планирование, контроль и анализ деятельности по улучшению;

-

процессы управления проектами;

-

процедуры формирования, приема, рассмотрения, внедрения идей работников компании;

-

распределение ролевой структуры;

-

организацию информационных потоков и документооборота;

-

мотивацию сотрудников;

-

прочие функций, связанные с управлением процессами по совершенствованию.

По статистике, в большинстве организаций такого не предусмотрено. Конечно, потратить определенное время на поиск своего пути в начале запуска – это норма, но если этот период затягивается, то это уже нужно относить к патологиям.

Крайне важно создать такие условия, чтобы идеи и проекты шли конвейером. Механический подход может быть немного усеченным, но без него ни одна компания не сможет успешно провести масштабную трансформацию.

Дополнение жестких стандартов гибкостью работы по вовлечению сотрудников, взращивание lean-лидеров, формирование культуры совершенства приведет к получению супер-преимущества, которое является мечтой многих участников рынка.

2 примера бережливого производства

Подзарядка завода аккумуляторов

В 2002 году в Тольятти был запущен завод АКОМ, на котором производились аккумуляторы для автотранспорта. На проектную мощность, которая составляет 1 млн батарей в год, предприятие смогло выйти к 2005 году. На данный момент это производство покрывает примерно половину всех потребностей рынка внутри страны, а также занимает 64 % экспорта аккумуляторов. Для масштабной модернизации предприятия, в ходе которой планируется удвоение производственных мощностей, были приглашены специалисты ФЦК.

В качестве пилотного проекта экспертами был модернизирован участок, на котором изготавливаются аккумуляторные пластины. Данное подразделение обеспечивает 66 % финансовых поступлений, что в 2017 году составило 4,6 млрд руб. В процессе выполнения работ было произведено сокращение складских запасов пластин и их номенклатура, переработаны маршруты перемещения заготовок, уменьшилось количество брака. Также оптимизации подверглись места расстановки операторов на участке.

Источник: shutterstock.com

В результате установка только одного весового комплекса на рабочем месте оператора дала экономию по передвижению в 1,6 км и 21 минуту рабочего времени. По словам Олега Бельцова, директора развития производственных мощностей ГК «АКОМ», время протекания производственного процесса уменьшилось приблизительно на 30-35 %.

Проведенные изменения позволили увеличить норму выработки работника на 8 %. Производительность труда на предприятии за отчетный год выросла до 10,5 млн руб., прирост составил 19 %. На основе положительного результата в ближайшее время планируется провести оптимизацию еще одного участка по выпуску готовых аккумуляторов, а в дальнейшем система бережливого производства будет внедряться и в офисные процессы организации.

Внеклассная работа

Бережливое производство применимо практически во всех отраслях. В пользу этого утверждения говорит оптимизация работы школы №1474 в г. Москва. В учебном заведении реализуется проект «Комфортная школа», в рамках которого руководство решило ускорить операции, не участвующие в образовательном процессе. В качестве пилотного проекта был выбран один из шести корпусов. В результате проведенных экспертами опросов было выявлено, что больше всего ученики недовольны очередями в раздевалку, столовую и библиотеку.

Источник: unsplash.com

С работой гардероба разобрались следующим образом: открыли дополнительную секцию, установили тумбочки с ячейками для обуви, установили указатели номеров классов, изменили режим работы таким образом, чтобы раздевалки были открыты уже за 5 минут до последнего звонка. Проблемы в работе столовой были улажены за счет объединения линии раздачи с буфетом, оборудования раздельных входа и выхода в помещение. Появились дополнительные места и система, которая подает сигнал, если подносы заканчиваются.

Библиотека стала более современной, что проявилось в создании медиа и видео зон, появилась возможность заказывать книги дистанционно при помощи смартфонов или планшетов. Поиск и учет их можно вести с помощью сканера штрих-кодов.

Все эти действия привели к увеличению посещаемости библиотеки на 50 %. Ольга Васильева, глава Министерства просвещения заявила, что проект «Комфортная школа» может быть реализован в каждом образовательном заведении.

Полезные книги о бережливом производстве

Получить больше знаний в области бережливого производства можно с помощью следующей литературы:

-

Майкл Джордж. «Бережливое производство + шесть сигм в сфере услуг»

В данной книге автор подробно рассматривает указанные принципы, сопровождая это большим количеством реальных примеров из жизни. Также здесь изложены принципы внедрения данных техник в работу организации. Конкретные примеры рассмотрены на компании, работающей в сфере услуг. Не забыл автор и про основные трудности, которые могут встретиться на пути внедрения бережливого производства.

-

Джеймс П. Вумек и Дэниел Джонс. «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» и «Продажа товаров и услуг по методу бережливого производства»

Первая из этих двух книг вышла относительно недавно, информация в ней наиболее актуальна на сегодняшний день, поэтому она сразу стала бестселлером. Вторая была издана несколько ранее, поэтому ее практичность имеет немного меньшее значение. Несмотря на это, оба произведения достаточно полезны, поскольку авторы на практике сталкивались с основами и проблемами системы бережливого управления.

Источник: shutterstock.com

-

Сигео Синго. «Изучение производственной системы Тойоты с точки зрения организации производства»

Сиего Синго является тем самым человеком, который разработал и довел до ума такие методы, как Poka Yoke, SMED и «Защита от дурака». Опыт, полученный им по время руководства автомобильной фирмой Toyota, позволил ему украсить книгу примерами именно по этой тематике. При этом автор подробно остановился на особенностях внедрения бережливого производства в любую другую отрасль, что делает эту книгу полезной для любого, кто хочет освоить принципы lean менеджмента.

-

Джеффри Лайкер. «Дао Toyota: 14 принципов менеджмента ведущей компании мира»

В книге подробно рассматриваются 14 принципов, которые лежат в основе производственного процесса японского автогиганта. Сам автор книги является человеком, который определил восьмой вид потерь, заключающийся в нереализованном творческом потенциале сотрудников компании. Для этого он более 20 лет потратил на изучение философии компании, наблюдения за развитием работников, после чего составлял наиболее успешные кейсы.

-

Раджу Нави, Прабху Джайдип. «Бережливые инновации. Технологии умных затрат»

В данной книге авторы подробно рассматривают основные принципы системы бережливого производства, не забывая при этом про демонстрацию наглядных кейсов по каждому из них.

Часто задаваемые вопросы о внедрении бережливого производства

Внедрение системы бережливого производства на предприятии – это приобретение новых знаний, даже в том случае, если уже освоена большая часть инструментов и какие-то виды потерь были устранены. Необходимо анализировать действующие процессы и выявлять возможности для улучшений на постоянной основе.

Чем система бережливого производства отличается от программы улучшения?

Система бережливого производства в отличие от программы улучшения не является отдельной методикой, а представляет собой комплексный подход к управлению всеми производственными процессами. В результате ее внедрения происходит принципиальное изменение мышления работников на всех уровнях компании. Ключевой целью данной системы является устранение всех видов потерь.

Насколько эффективно сегодня внедрение программ бережливого производства?

Принцип сохранения ресурсов и их оптимального распределения всегда остается актуальным и будет действовать вне зависимости от города, страны, места или времени. Программы бережливого производства легко подстраиваются под любые типы организаций.

С помощью системы lean можно осуществить оптимизацию экономической и хозяйственной деятельности предприятий, уменьшить себестоимость готовой продукции. Основы системы бережливого производства не постоянны, а меняются по ходу развития, смены рабочих составов, достижений. Приоритетными задачами являются:

-

сохранение человеческого ресурса;

-

повышение профессионализма и работоспособности;

-

уменьшение затрат времени;

-

оптимизация потерь.

Как обстоят дела с внедрением бережливого производства в России?

Если говорить о российских компаниях, то систему бережливого производства успешно освоили Почта России, Сбер, РЖД. Государственная корпорация Ростех реализует систему такого производства на КАМАЗе, в холдингах «Швабе», «Вертолеты России», «Технодинамика», концернах КРЭТ и «Калашников», Объединенной двигателестроительной корпорации (ОДК) и многих других.